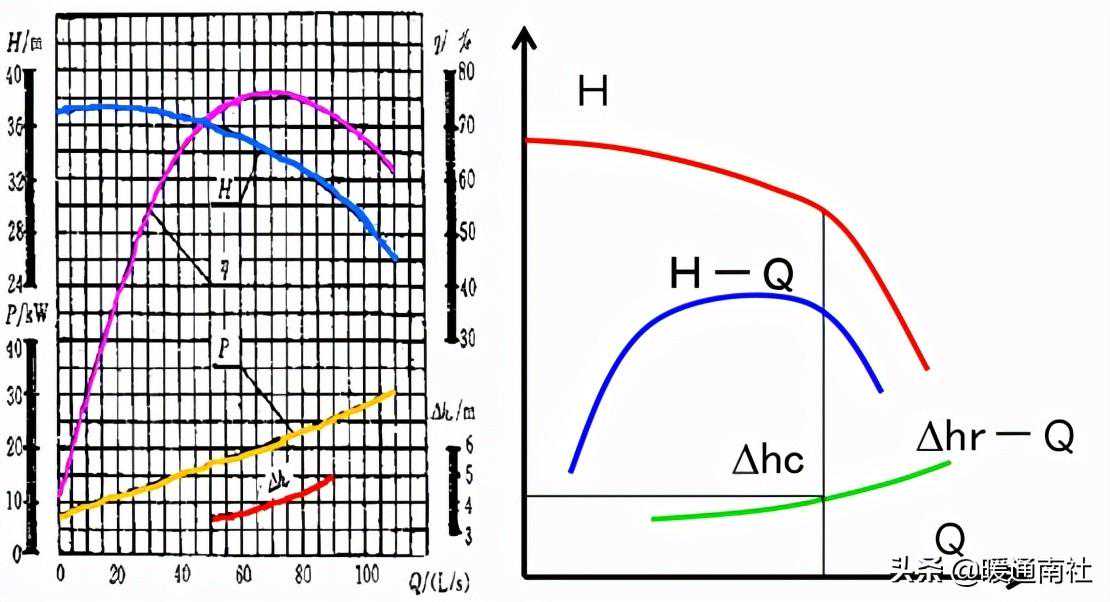

泵的性能参数:

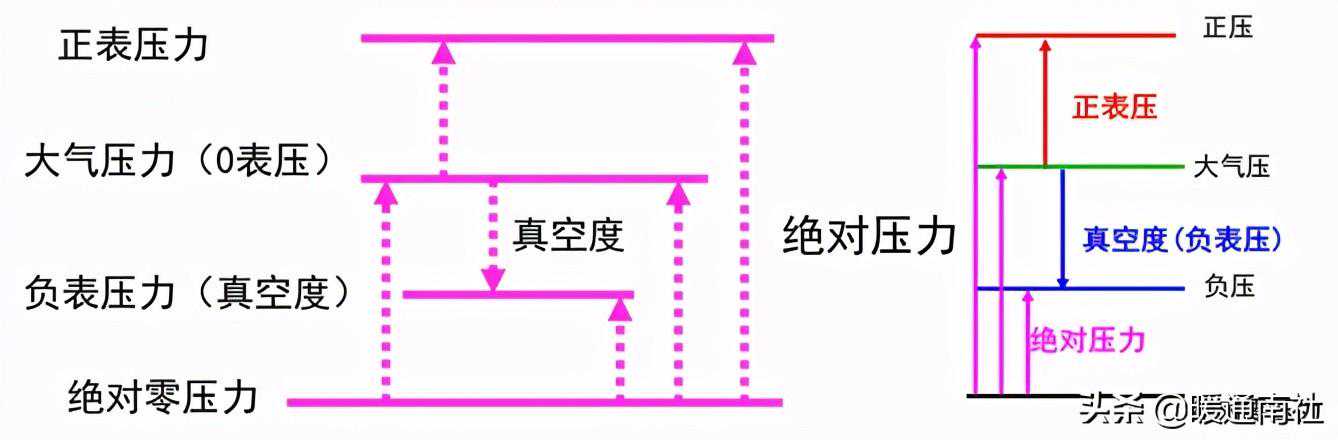

真空的概念:

所谓“真空”,是指压力比大气压力低的空间状态,即在给定的空间内,低于大气压力的气体状态。

真空度是指空间所具有的气体压力与当时大气压力的差值。一般说“真空度高”、“真空度好”是指绝对压强低,反之“真空度低”、“真空坏”、“真空抽不上”是指绝对压强高。

汽蚀现象及其危害:

一、汽蚀

液体在从泵吸入口流到叶片进口前,还会因流速增加和流阻损失而压力进一步下降。

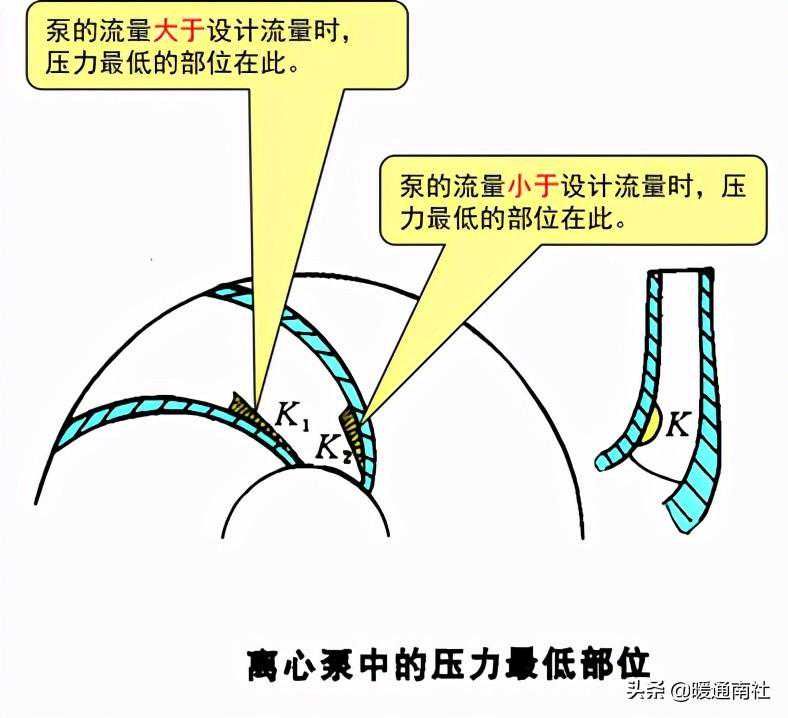

当Q小于设计Q时,液流在进口的wl撞击叶片正面,最低压力在叶片进口处靠近前盖板的叶片背面上。如图K2处。

当Q超过设计Q时,w1撞击叶片背面,最低压力部位在叶片进口靠近前盖板的叶片正面上,如图K1处。

二、危害

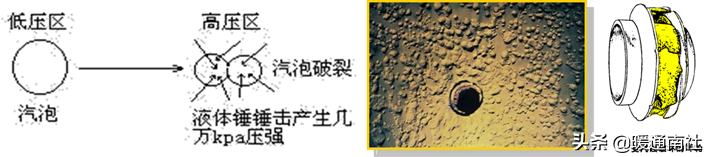

1)气体产生:

如液体P降低到Pv或更低时,液体会汽化产生汽泡,还有原来溶于液体现因P降低而逸出的气体。泵在吸入真空度大于允许吸入真空度时,产生气泡。

2)气泡破灭:

流到高压区,迅速凝结,气体重新溶人液体,造成局部真空,四周液体质点以极大速度冲来,互相撞击,产生局部高达几十MPa的P,引起噪音和振动。

3)汽蚀:

因气泡形成和破灭致使材料损坏的现象称为“汽蚀”。

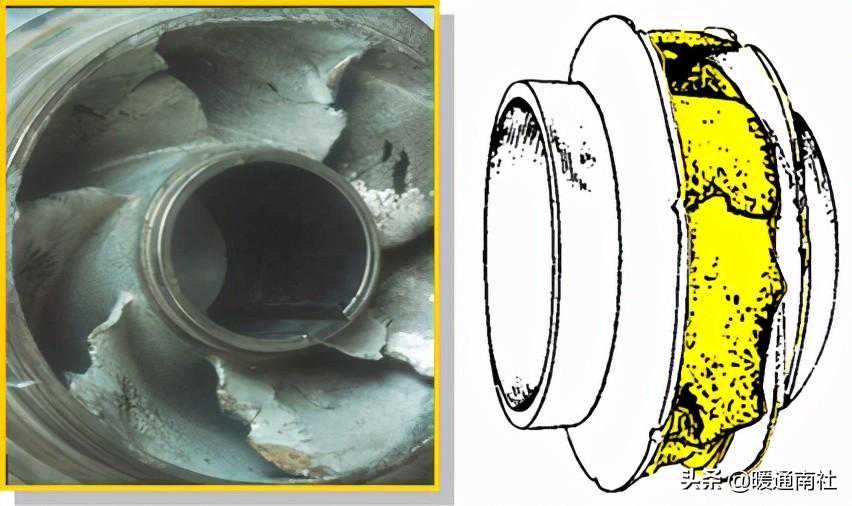

主要发生在叶轮外缘叶片及盖板、涡壳或导轮处,不会发生在叶片进口处。

造成后果:

这时泵的Q、H和效率都将降低,严重时导致吸人中断。气穴破灭区的金属受高频高压液击而发生疲劳破坏。氧气借助汽泡凝结时的放热,对金属有化学腐蚀作用。在上述双重作用下,叶轮外缘的叶片及盖板、蜗壳或导轮等处会产生麻点和蜂窝状的破坏。

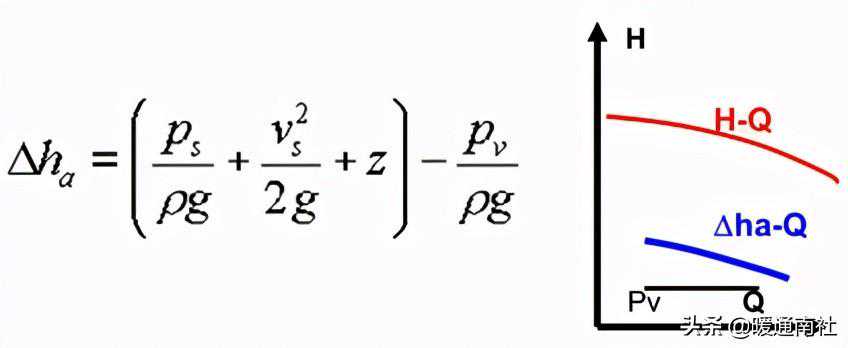

汽蚀余量是指泵入口处液体所具有的总水头与液体汽化时的压力头之差,用△h表示。汽蚀余量又有有效汽蚀余量△ha和必需汽蚀余量△hr之分。

△ha—指泵工作时实际所具有的汽蚀余量,进口处液体的能头超过汽化压力头的富裕能量。取决于泵的吸入条件和液体的饱和压力Pv,而与泵无关。越大越好。

式中:z-泵吸人口位置头;

Ps-泵吸人口绝对压力,Pa;

Pv-饱和蒸汽压力(或汽化压力),Pa;

Vs-泵吸人口流速,m/s。

离心泵的汽蚀余量:

△hr为必需汽蚀余量-指泵为避免汽蚀所必需的汽蚀余量,它取决于泵进口部分的几何形状以及泵的转速和流量,反映了液体进泵后压力进一步降低的程度,而与泵的吸人条件及所吸液体的Pv值无关。

△hr越小,表明泵的汽蚀性能越好。

△hr随Q的增大而增大,因为Q增大时,液体进泵后的压降也增加。△hr用汽蚀试验来确定,在试验中逐步增大吸人真空度而得。

离心泵产品说明书中必须给出△hr的值。

△hc-临界汽蚀余量:当泵的扬程和效率明显下降时的必需汽蚀余量值叫临界汽蚀余量△hc。

△hr=△hc+0.3米。

△hr和允许吸上真空度[Hs](泵的参数中讲过)都是由同样的汽蚀实验得出的用以表示泵吸人性能好坏的性能参数,其性质一样,只是表示方式不同而已。△hr主要与泵的结构有关;[Hs]还与吸入条件和饱和气压有关。

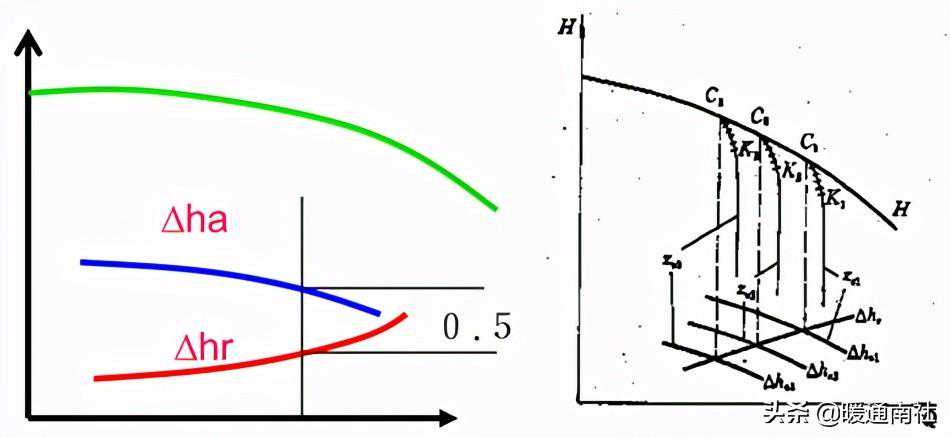

各汽蚀余量关系:

△hr=△hc+0.3米;△ha=(1+10%)△hr;或△ha-△hr≥0.5米。

按规定在离心泵说明书中必须给出汽蚀余量△hr。

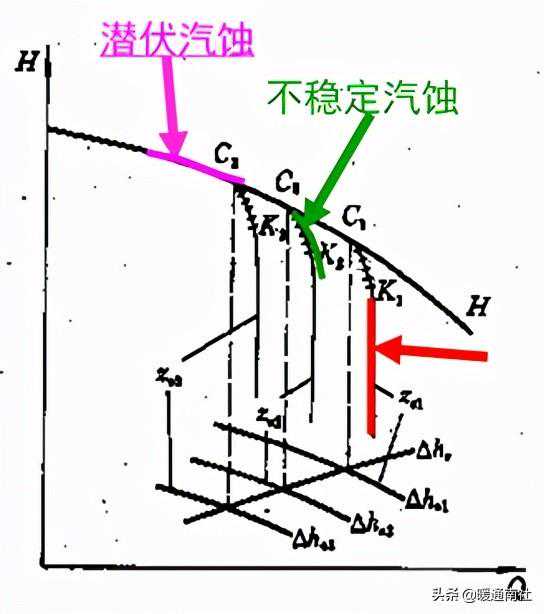

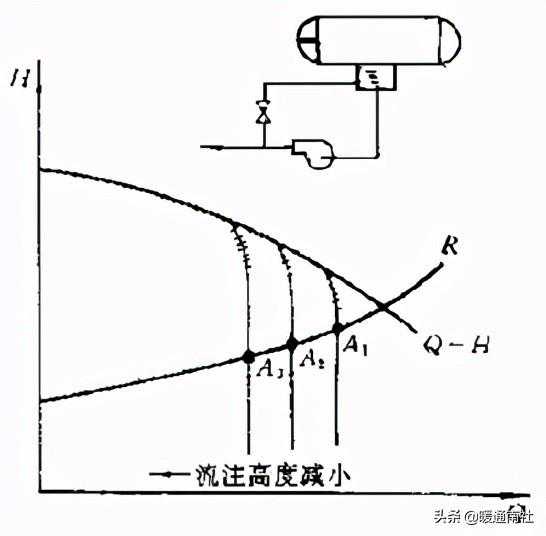

如上图:

必须气蚀余量△hr随流量增大而升高,当泵的吸高Za逐渐增高时(Za3>Za2>Za1)有效气蚀余量△ha逐渐减小(△ha3<△ha2<△ha1)。

1、随流量增大,当△ha>△hr但未降到很低时,汽蚀已经发生但尚未明显影响到泵的性能,此状态称为潜伏汽蚀。

2、随流量增大,当△ha≈<△hr时,气泡已经发展到一定程度,它使流道面积减小;气泡在高压区破灭时也要消耗能量,故流量、扬程、效率都明显降低。同时产生振动和噪声。此状态称为不稳定汽蚀。画斜线部分。最容易破坏部件区域。

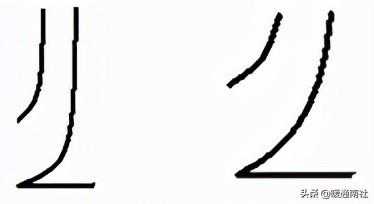

3、随流量增大,当△ha<△hr时,液流在叶片背面侧,出现脱流,形成汽水亮相区域。流量不能继续增加。泵的扬程特性曲线呈垂线状态。这种工况称断裂工况。此状态称为稳定汽蚀。

吸高的影响:

随吸高Za3>Za2>Za1越大,△ha越小(△ha3<△ha2<△ha1)。断裂工况越向小流量方向移动,不发生汽蚀的流量范围越小。

汽蚀特性曲线,不同比转数ns的影响:

1.中、低ns的离心泵叶片流道比较窄长,发生汽蚀后汽泡很快就会布满流道,使扬程、效率急剧下降,其特性曲线具有明显的断裂点。

2.其中,低ns的泵发生汽蚀后很快就会造成断流,难以出现稳定汽蚀的工况。

3.高ns的离心泵和混流泵或叶轮进口直径大的高汽蚀性能离心泵,叶片间的流道短而宽,所以汽泡发生后不会迅即布满流道,从而使特性曲线在达到断裂点之前有较长的一段扬程和效率逐渐下降的部分。

防止汽蚀的措施:

要想不发生气蚀则应满足:

△ha=(1+10%)△hr或△ha-△hr≥0.5米。

容易发生汽蚀的泵(△ha小):

1.输送高温液体的泵:锅炉给水泵、热水循环泵。

2.流注吸高显著降低的泵:货油泵。

3.吸入液面真空度较大的泵:凝水泵。

预防措施:

①减小阻力,提高△ha;

②增大叶轮吸面积,减小△hr;

③用抗汽蚀材料制造叶轮,提高光洁度。

管理中的措施:

①降低温度;

②减小吸高或增加流注高度;

③减小吸入阻力(清洗滤器);

④关小排出阀(不能关小吸入阀)或降低转速减小流量。

离心泵的工况调节:

工况调节:改变泵的流量,即调节泵的工况点,即通过改变泵的特性或管路特性来实现。

1.节流调节法;2.回流调节法;

3.变速调节法;4.叶轮切割法。

离心泵节流调节:

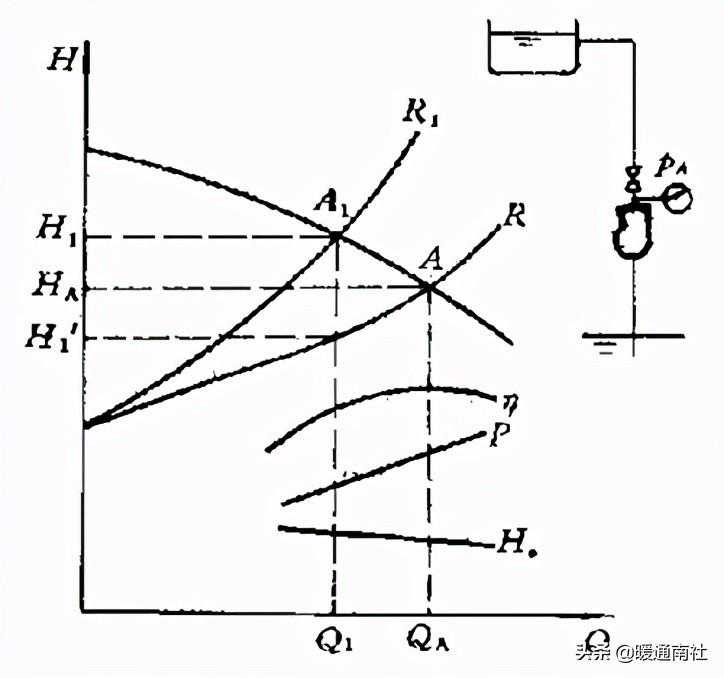

排出阀调节:

关小排出阀,泵流量减小,功率降低,效率降低,工作扬程增加,允许吸上真空度增大;原管路所利用的扬程为H`1,H1-H`1为关小排出阀的节流损失。

特点:方法简单,经济性差,节流引起发热。若泵特性曲线平坦(ns小)且管路特性曲线平坦(阻力小)时,则节流损失小。一般不用关小吸入阀的方法调节。

关小吸入阀的方法会引起气蚀现象,故慎用。

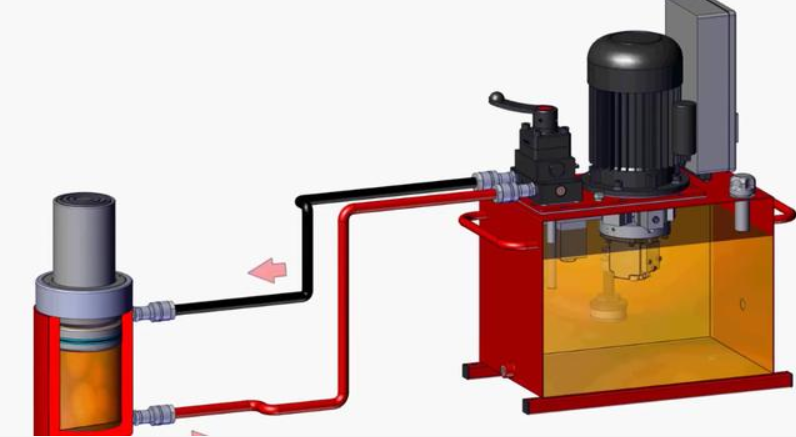

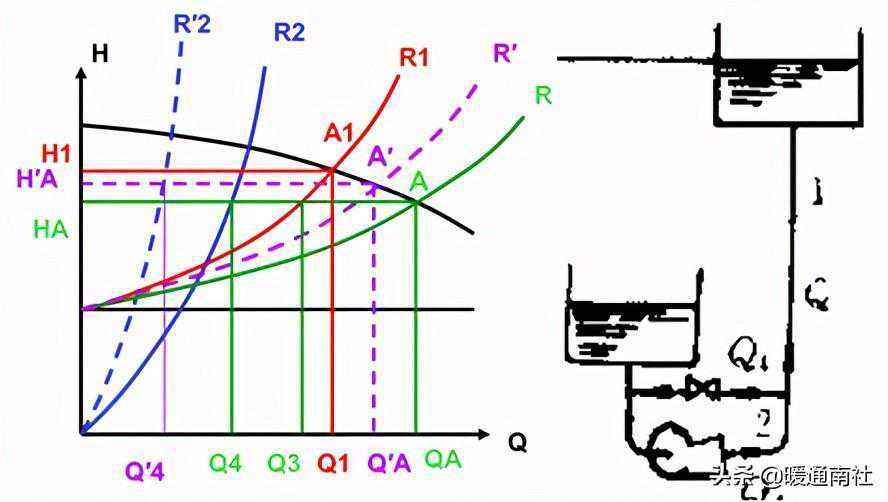

离心泵的回流调节:

改变旁通回流阀的开度,调节主管路的流量的方法。

不开旁通阀,A1(Q1,H1);开旁通阀,同样扬程下,两并联管路流量相加,泵A(QA,HA)。主管路(Q3,HA),回流管(Q4,HA);关小回流阀,泵流量减小,扬程增加,主管路流量增加;开大回流阀,泵流量增大,扬程减小,则主管流量减少。

特点:泵经济性差(开大回流阀主管路流量减小时,泵流量和功率增加,用于回流)。泵流量增大,允许吸入真空度降低而实际吸入真空度增大,有可能汽蚀。一般用作辅助手段;回流管不宜通泵吸口,否则发热。

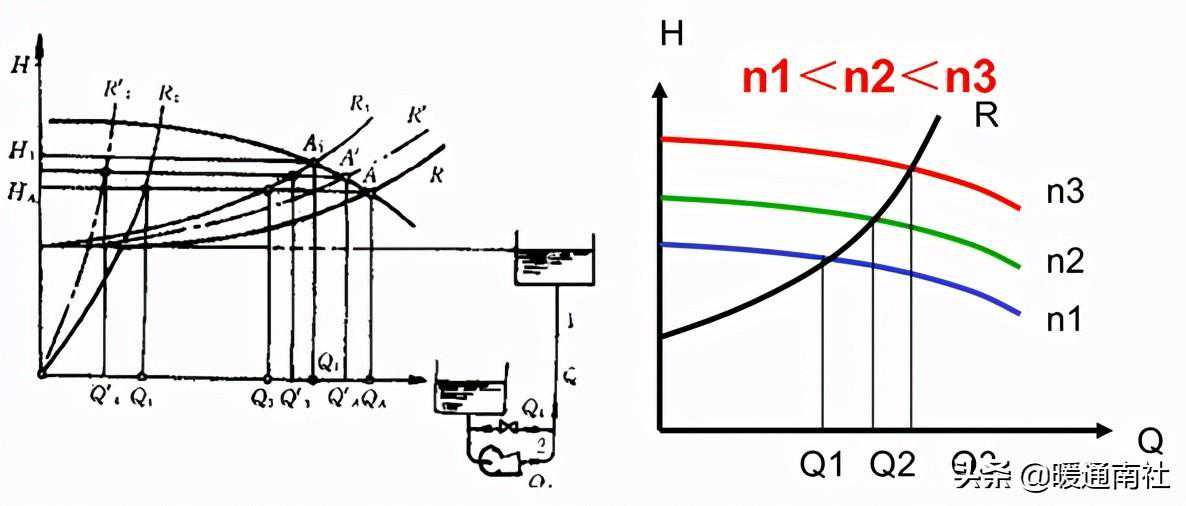

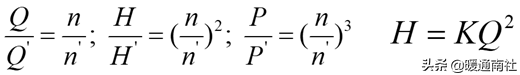

改变转速来改变泵的特性的方法。若输送液体不变,改变转速前后满足相似三定律,并称为比例定律:

将泵在不同转速下的特性曲线画在同一坐标图上,并将等效率点连成线,得到通用特性曲线。

特点:经济性最好,不会引起汽蚀。但须配可变速原动机,初投资和控制成本高。

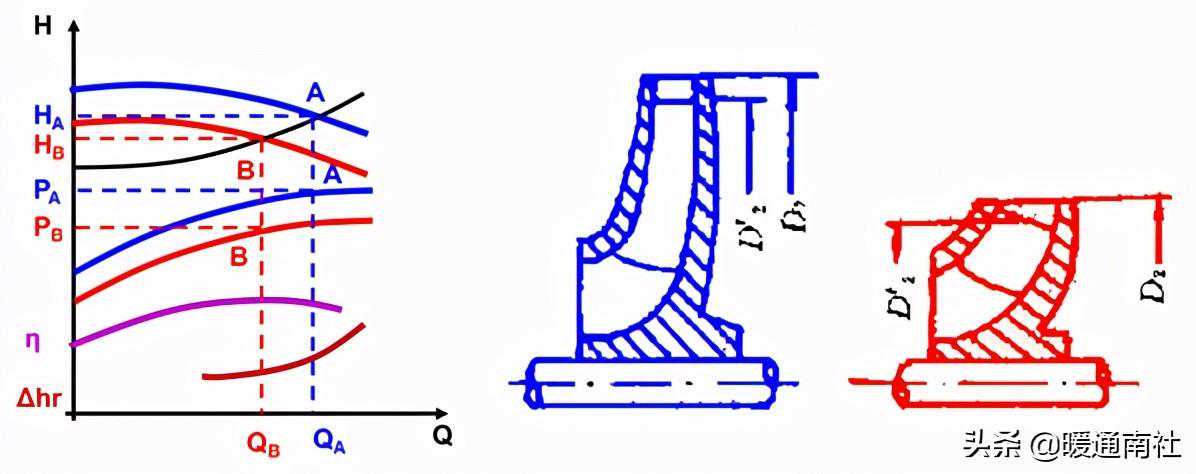

离心泵的叶轮切割:

如泵流量和压力超出需要,可切割叶轮外径,降低特性曲线,改变工况参数,节省功率。

最大切割量有要求。①中低ns叶轮等外径车削,也可把盖板车掉;②高ns叶轮倾斜车削;③导轮式泵不车削盖板。

离心泵的汽蚀调节:

使泵在稳定汽蚀状况下工作来调节流量的方法。凝水水位越低,流注吸高越小,有效汽蚀余量越小,断裂工况线左移,流量减小。要求:设计良好的管路特性;水位应在一定范围波动(设蓄水室);设回流管以防水位过低。

起动过程会经过不稳定汽蚀区,叶轮采用抗汽蚀材料制造;第1级叶轮小,汽泡易破裂。

离心泵的串、并联:

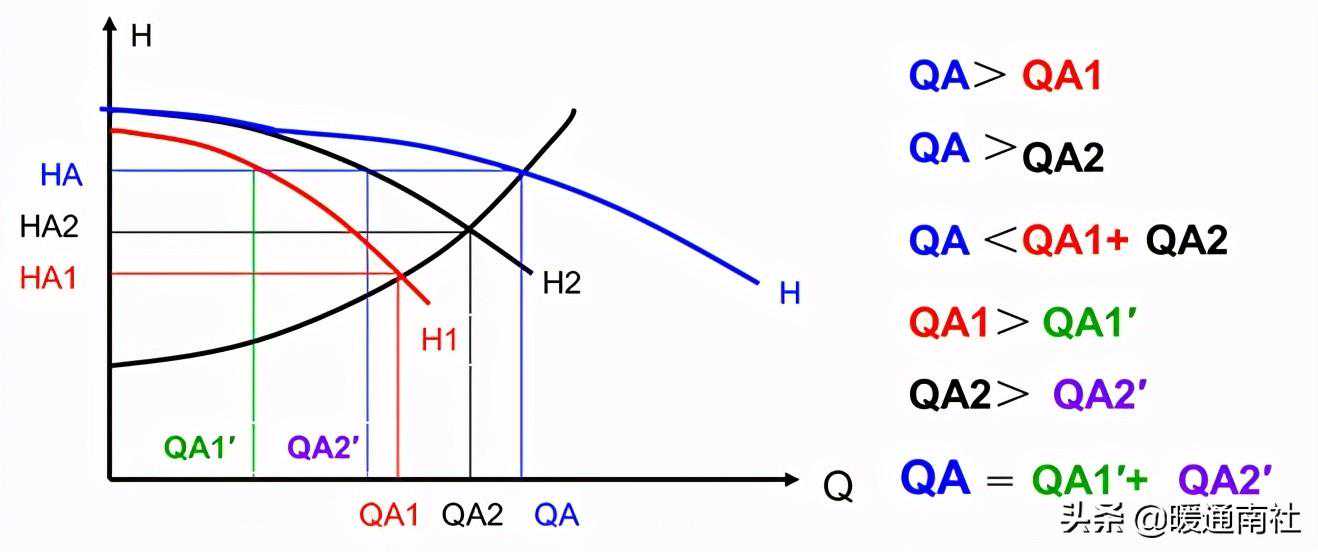

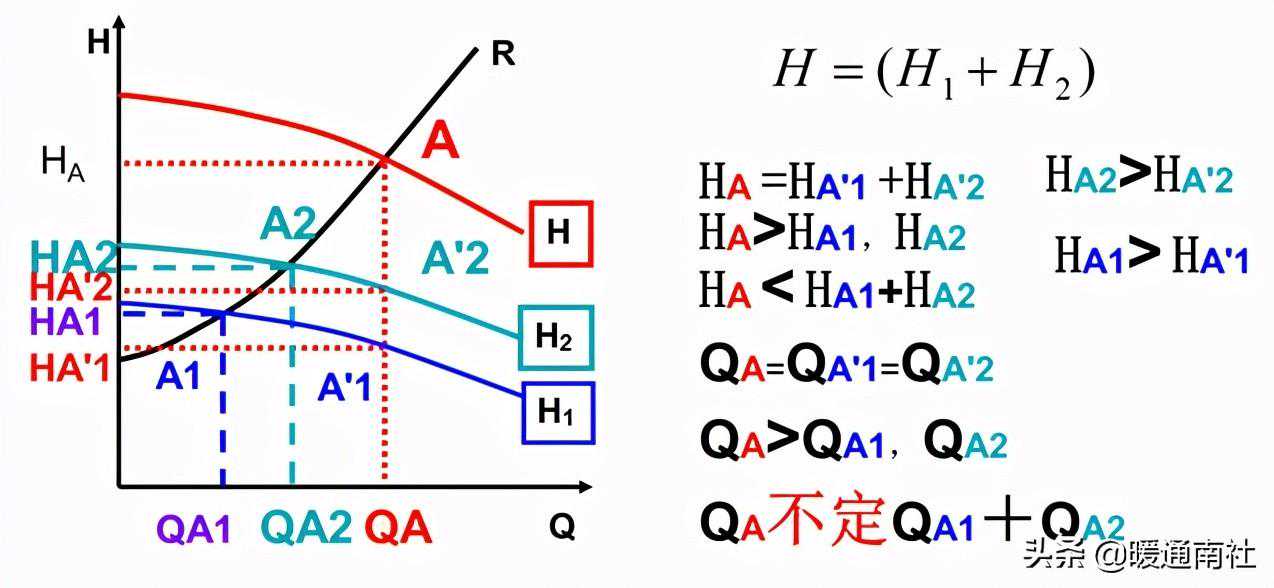

1.并联工作:为提高流量。

原则:扬程相等,流量相加。

并联工作:

若工况点落在KL段,在L点时,泵1零排量而引起发热,泵2单独供液。

在K-L中某点时,泵2将向泵1倒灌。所以应采用同型号泵或扬程接近的泵并联。

2.串联工作:为提高扬程。

原则:流量相等,扬程相加。

泵型号不一定相同,但额定流量应相近,否则效率低。

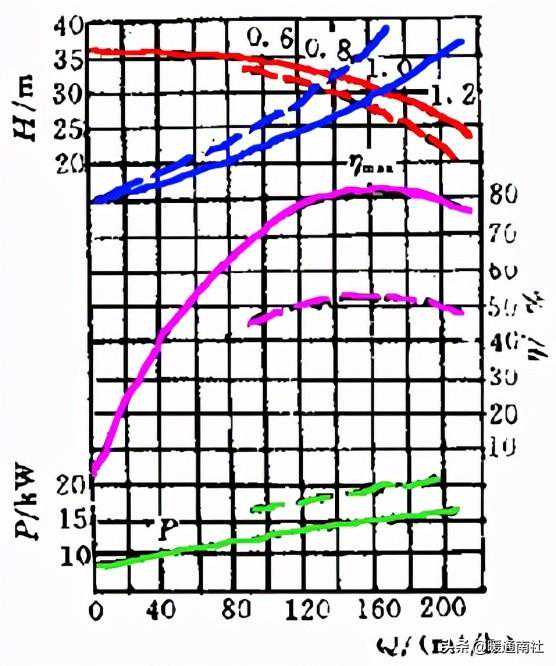

输送粘性液体:

液体粘度增大导致泵:

虚线所示:

Q↓、H↓、η↓、P↑、必须汽蚀余量△hr↑;

管路阻力增加使Q↓↓。

离心泵的使用和检修:

使用和检修:

1.使用(启动、运行、停车)

(1)盘车:长停后、检修后应手动盘车1~2圈。

(2)润滑:采用润滑油润滑,油环浸没15mm;采用润滑脂润滑,润滑脂占轴承室容积1/2~1/3。500h换油。轴承温升不超过35℃,外表面温度不超过75℃。

(3)引水驱除空气,直至空气旋塞有水流出,旋紧旋塞。

(4)冷却:填料函水封管、水冷轴承、水冷机械轴封、平衡管或平衡盘的冷却管路通畅。

(5)吸阀开、排阀关-封闭起停:功率最低,对电网冲击最小。封闭运转时间不超过2~3min,否则发热。排压正常后,慢开排阀。

(6)查转向、听声音、看压力、摸轴承温度:反转不能建立排压,检查电机接线。

(7)避免干转:干转导致发热。自吸泵初次也引水,自带真空泵的应限制自吸时间。

(8)停车;先关排阀,后关吸入阀。

(9)停泵:防冻防锈:冬季长期停用放空,外露金属加工面涂防锈油。

2.检修

(1)叶轮:换新或修理。

换新:

①出现裂纹无法补焊;

②较多孔眼(腐蚀或汽蚀);

③盖板或叶片变薄;

④安密封环处严重损坏。

修理方法:补焊、打磨、光车,静平衡试验。

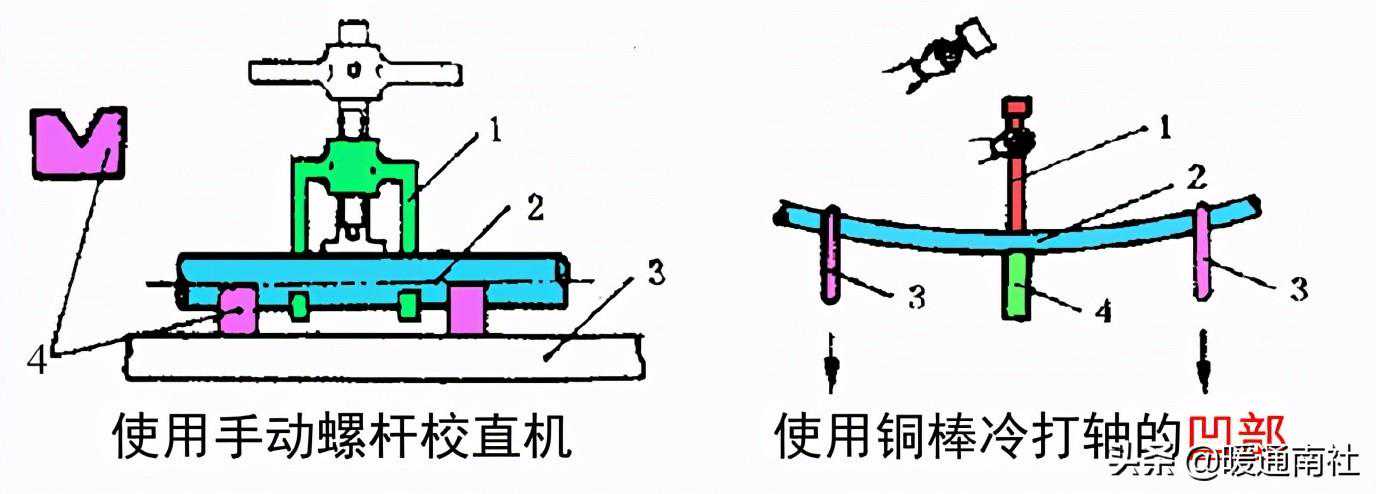

(2)泵轴:裂纹、磨损、弯曲严重时换新,弯曲不严重可校直。

(3)泵体:出现裂纹,可通过敲击声、放大镜、煤油白粉法具体判断。

可用钻止裂孔或焊补方法修理。焊补后应进行水压试验,为1.5倍设计压力(离心泵特性曲线的最高点压力,容积式泵取安全法的调定压力)。10分钟内不得泵体冒汗。

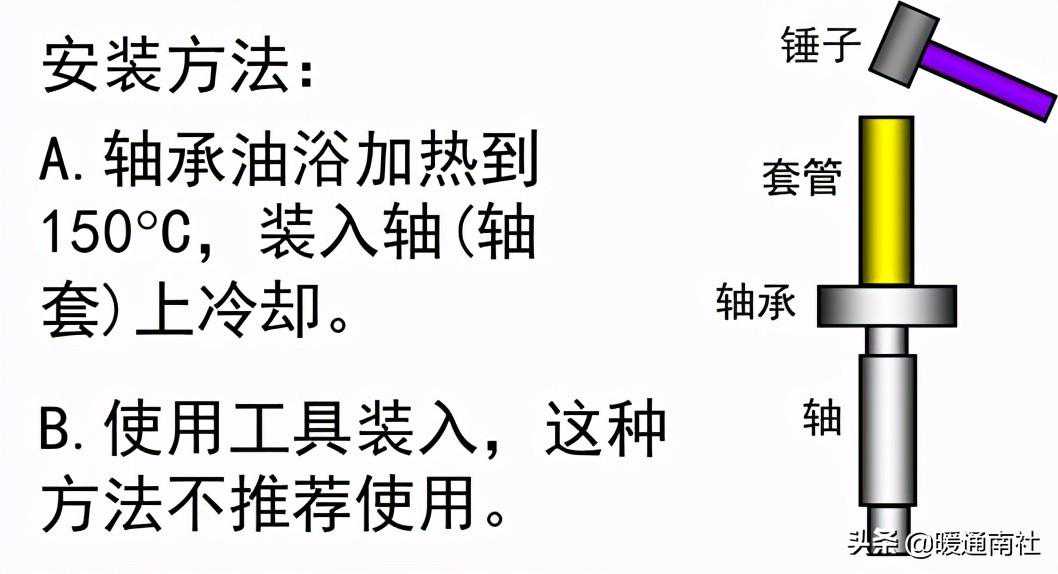

(4)轴承:

常用轴承形式:滚动轴承、滑动轴承。水润滑和油润滑两种。注意检查间隙、温度、润滑油水的压力等。

①滚动轴承:最常用,如使用径向止推轴承应背靠背安装。轴承内圈和轴过盈配合,轴承外圈和安装处为过渡配合或滑动配合。

②水润滑轴承:功率损失小(1/6),润滑膜温度低(1/2),承载能力低。水润滑陶瓷轴承具有良好的耐磨性和耐腐蚀性,承载能力高,能适应固体颗粒,热传导性好;缺点是高脆性和抗冲击能力差。

③轴或轴套:通常是钢或不锈钢,水润滑轴瓦为橡胶或塑料。

故障分析:

1.不能供液

(一)真空表读数为零、排压表读数为零,试水考克放不出水,说明液体未进入泵内。

(1)引水装置失灵。

(2)吸入管或轴封漏气。

(3)吸入管露出液面。

真空表读数很大(汽化),排压表读数不高。

(1)吸高太大或流注吸高太小或吸入液面真空度太大。

(2)吸入管不通或流阻过大(滤器、阀)。

(3)液体温度过高(允许吸上真空度小)。

(二)液体进入泵内、封闭扬程小。

(1)叶轮松脱、淤塞、损坏。

(2)转速太低、转向错误。

液体进入泵内、封闭扬程正常。

(1)管路静压太大。

(2)并联使用时另一台泵扬程过高。

(3)排出阀未开。

2.流量不足

(一)泵的扬程特性曲线降低

(1)转速低。

(2)阻漏环磨损,内漏增加。

(3)叶轮破损或淤塞。

(4)吸入管或轴封漏气。

(5)发生汽蚀现象。

(二)管路的特性曲线变陡或上移

(1)管路静压(排出高度、排出液面压力)升高。

(2)排出管阻力变大。

3.电机过载

电机设过电流保护设备,过载时自动停车。

(1)电压↓使电流↑而停车(表面过载);频率↑则转速↑使轴功率↑,电流↑而停车。

(2)摩擦功率增大:填料过紧、机械轴封安装不良、泵轴弯曲、对中不良、叶轮碰擦或轴承磨损。

(3)液体粘度或密度↑。

(4)双吸叶轮装反,变成前弯叶片,功率增大。

(5)电机本身问题:可脱开单独试验。

(6)管路特性曲线变平或下降使流量↑,功率↑。

4.振动、异常声音

(一)机械方面原因(可结合温度查找原因)

(1)运动件不平衡:泵轴、叶轮(腐蚀、磨损、淤塞)。

(2)部件擦碰:泵轴弯曲、轴承磨损,轴向推力平衡装置失效使叶轮轴向移动而接触泵壳。

(3)泵基座不好:螺栓松动、基座刚度不足与泵共振、基座下沉使轴线失中。

(4)连轴节对中不良或管路安装不当导致泵轴失中。

(5)电机振动,可脱开检查。

(二)液体方面原因

(1)汽蚀现象:大流量、高吸入真空度时发生,频率高(600~25000Hz)。消除方法:关小排出阀或降低转速来减小流量、降低液温、增大流注吸高。

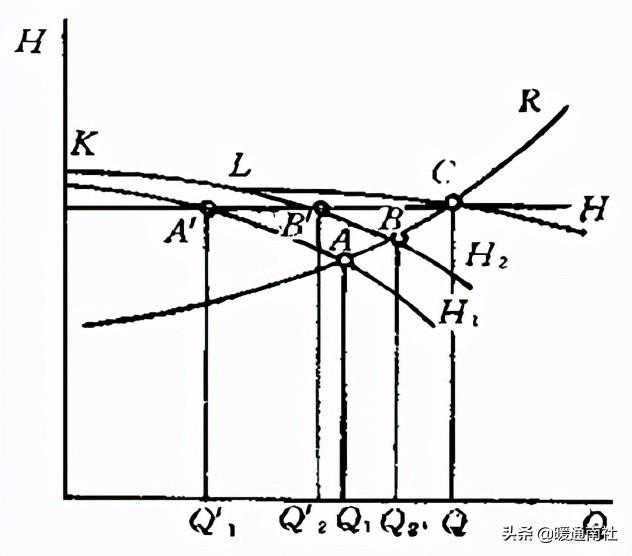

(2)喘振现象:驼峰形Q-H曲线的泵向静压头较大且周期性发生变化的容器供液,或向含有空气的高阻力管路供液时发生,频率0.1~10Hz。

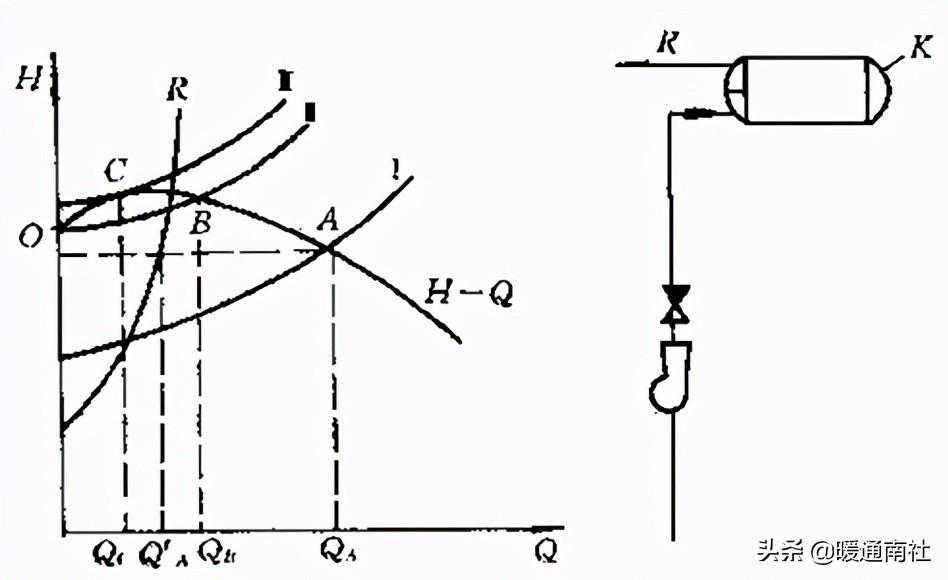

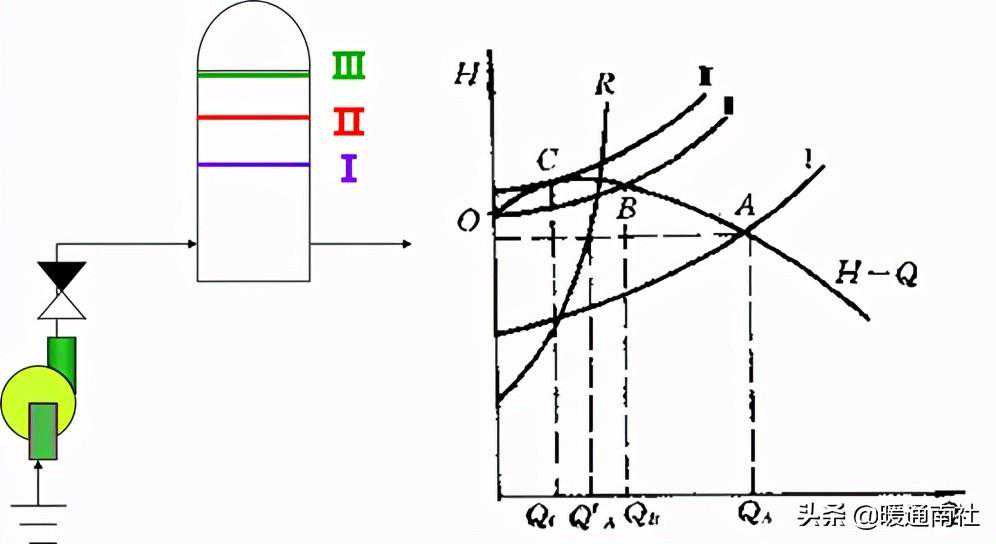

①向压头较大且周期性发生变化的容器液位供液:Ⅰ→Ⅱ→Ⅲ供液,工况点A→B→C。Ⅱ←→Ⅲ波动变化,工况点在B←→C←→O变化,导致周期性水击,产生噪音和振动。

②向含有空气的高阻力管路供液:K处有气体,K与泵间的管路特性为Ⅰ,K以后的管路特性为R,QA>Q`A气体被压缩压力升高工况点A→B→C,直到Q=0,K后液体流出,气体膨胀压力下降,泵与K间的管路特性降至Ⅱ要下移时,工况点到B,引起喘振。