磁力偶合器以磁场为介质,采用非接触式传动,且为纯机械结构,无需油、水等介质,传动效率高,在安装时对电机与负载的对中要求低,安装方便快捷,基本免维护,使用成本及维护成本低,运行十分可靠,可保障传动设备安全稳定运行,具有广阔的应用前景。磁力偶合器的结构特点如何,如何在FPSO的应用中发挥作用?

磁力偶合器的结构特点

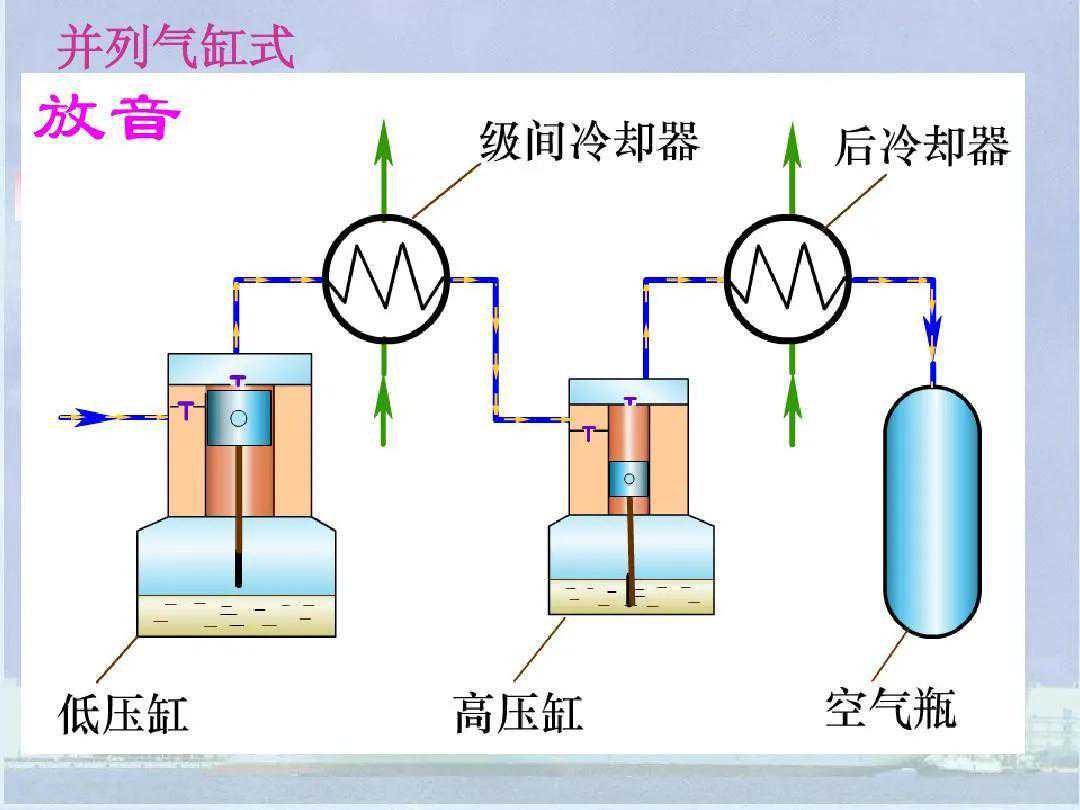

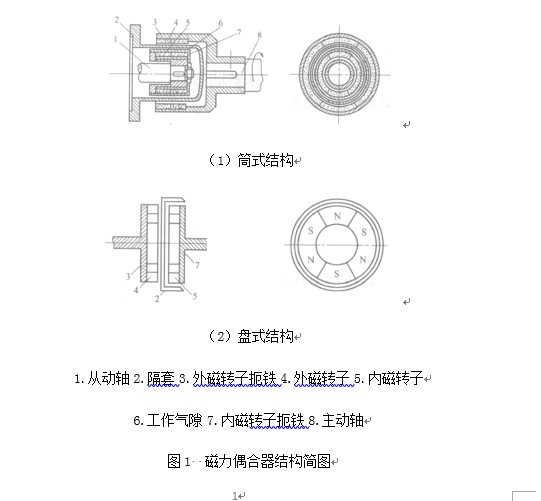

磁力偶合器从结构上可分为两种:一是筒式结构;二是盘式结构(如图1所示)。当内、外磁体均为径向充磁时,耦合磁极成径向配置的永磁偶合器为筒式永磁偶合器;而内、外磁体均为轴向充磁时,耦合磁极成轴向配置的永磁偶合器则为盘式永磁偶合器。

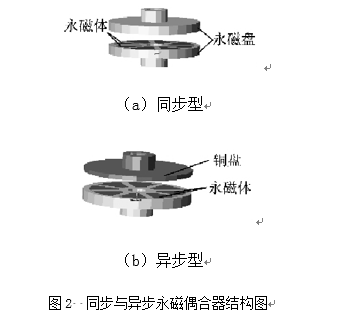

磁力偶合器从原理上可分为两种:一种是同步型;一种为异步型(如图2所示)。同步型磁力偶合器的主动盘与被动盘皆为永磁体盘,两盘永磁体的磁场在气隙中耦合,把磁能转变为机械能,实现传扭。异步型磁力偶合器的主动盘为永磁体,被动盘为铜盘,利用永磁体磁场与感应磁场的相互作用来传扭。

某FPSO用磁力偶合器

1、某FPSO传动系统存在的问题

该FPSO是一艘储油量为15万吨级的无动力平底海上浮式生产储油装置,随着多年的使用,平台上的穿墙泵等均出现不同程度对中不良及震动高等故障问题,极大影响了海上生产的稳定运行。

该FPSO穿墙泵的传动系统中,安装方式均采用穿墙轴通过膜片联轴器与电机端和泵端进行连接。膜片联轴器对安装对中精度要求很高(为0.05~0.08mm),而穿墙轴固定于钢板隔离墙上,位置精度很难控制,现场对中十分困难,最严重的部位相差1mm且无法调正。因此,当设备运转时,振动较大,影响轴承箱和联轴器寿命,且该FPSO处于海上,风浪较大,船体会随之出现变形,而这种情况又会加剧对联轴器不对中问题的影响。其已出现部分膜片联轴器疲劳损坏故障,且海上缺少更换备件,维护保养十分困难。

2、该FPSO用磁力偶合器的结构特点

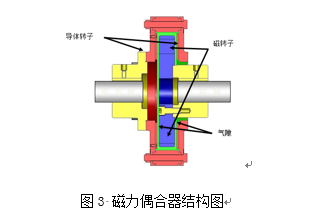

为了解决该FPSO传动系统运转中遇到的问题,现场采用盘式异步磁力偶合器替换原故障率较高的泵上的膜片联轴器,进行永磁改造,可解决因设备不对中、变形、共振、维护困难等带来的一系列问题,提高整个传动系统的稳定性。

磁力偶合器主要由铜转子(导体转子)、永磁转子组成,铜转子与电机轴连接,永磁转子与负载连接,铜转子与永磁转子之间有气隙,其没有传递扭矩的机械连接,电机和负载之间形成了软(磁)连接,因气隙的存在,传动系统中电机的启动是空载到实际负载的渐进过程,具体结构如下图所示:

3、磁力偶合器与膜片联轴器的对比优势

(1)磁力偶合器实现了电机缓冲启动、停机功能,降低启动峰值、减少启动时间、可实现频繁启动,延长电机电气使用寿命。

(2)磁力偶合器可隔离电机侧与负载侧的振动,减少整个系统的振动。

(3)磁力偶合器允许较大的对中误差,包括电动机与永磁偶合器之间的角度、水平偏移和轴向偏移。

(4)磁力偶合器采用非物理连接,通过气隙来传递扭矩,降低设备振动和运行噪音。

(5)磁力偶合器本身不耗电,不产生谐波和电磁干扰,高效节能。

磁力偶合器的现场应用

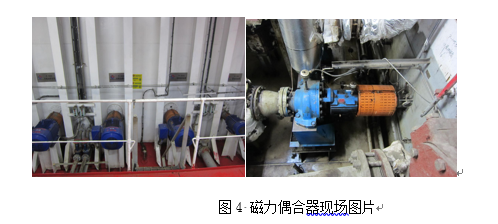

本文所述磁力偶合器已安装在上述FPSO上并开始运行(如图4所示),目前运转情况良好,未见异常情况发生。磁力偶合器安装时,整体尺寸与原膜片联轴器一致,各接口与电机及负载匹配,可直接把电机端与负载端原有膜片联轴器更换为磁力偶合器,无需改动电机、穿墙轴和泵的底座,并且可以提高轴承箱、电机与穿墙轴的使用寿命。磁力偶合器其应用范围广,且安装、操作流程简单,对中要求低,安装时可容忍较大的安装误差,由于是非接触式传动,有效隔离了振动的传递,使得这个传递系统运行稳定,减少了故障的发生频率。同时设备基本免维护,降低工人的劳动强度及节省维护成本。

关于磁力偶合器在FPSO上的应用与研究,详细内容请参阅中国船检2020增刊1。