摘要:螺杆干式真空泵在一个泵腔内实现多级压缩,并且不使用液体密封,是“双碳”目标下气体输运的优秀装备。本文分析了螺杆干式真空泵设计原理,研究了使用场景下螺杆真空泵的特点和使用要求,指出了化学工程真空系统的特殊性。提出了基于场景的模块系统集成、螺杆泵密封结构、内冷结构和智能控制等。讨论了智能化过程中需要解决的数据库建立问题和控制模式优化措施。建议在理论设计基础上,以场景需求为设计原则,实现工程应用安全高效。

关键词:碳达峰碳中和干式真空泵真空-压缩机系统设计场景输入

实现“碳中和”、“碳达峰”目标是我国构建人类命运共同体的必需,也是责任担当。实现这个目标从两个层面进行,一是碳(物质)回收循环利用,二是工业流程碳消耗的降低。此处的“碳”并非狭义的物理化学意义的二氧化碳、一氧化碳、甲醇、乙醇等含碳物质,而是人们生活中面对的一切都可以归结为“碳当量”的物质。降低碳当量的消耗,保护地球家园,是我们每个人、组织和国家的责任[1]。螺杆真空泵成为实现目标的装备之一。

干式真空泵,包括罗茨真空泵、爪形真空泵、螺杆真空泵、涡旋真空泵等,其抽气原理是靠自啮合的转子与泵体封闭空间,通过机械旋转实现气体的抽除、压缩、输运。近期还出现了高速负压风机和多级风机,可作为干式真空泵使用。

传统的干式真空泵设计重点是抽气端的技术参数,包括体积流率、真空度(压力)等。对于排气端,大部分是在大气压力条件下设置,将气体成分假设为空气,也相当于理想气体。但是基础工业中,真空泵在实际应用时出现了排口参量的要求,如排气压力、温度、含液量等,具有压缩机的作用;同时要求入口要有气体成分、分压饱和度、颗粒比例等参量;工程条件更具有离散性。

爪形泵、罗茨泵、螺杆泵和涡旋真空泵都是容积泵,依靠成对的自啮合转子封闭空间运动实现气体的抽除、压缩、输运。

爪形泵和罗茨泵吸排气过程简单,可以通过多级串联实现一定压缩比,即适合的入口负压和排气低正压。

螺杆泵吸排气过程可以理解为单头齿轮啮合封闭空间形成气体输运,每一个螺距就是一级罗茨泵,经过多个节距形成适当的压缩比和差压。

涡旋真空泵相当于多级串联气体压缩,压缩过程呈柔性。

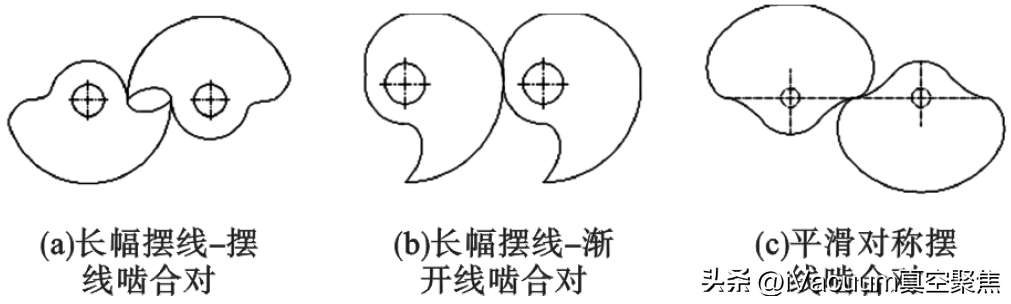

我国近二十年来对螺杆泵进行了深入研究,并且实现了产业化,成为全球范围内最大的螺杆泵市场。李正清等[2]给出了螺杆真空泵平滑连接摆线型线;刘春姐等[3]研究了一种新型干式螺杆泵转子断面型线;巫修海等[4]研究了严格密封型螺杆真空泵转子型线;陈长崎等[5]研究了螺杆真空泵单头等螺距内凹转子型线。图1为3种典型端面理论型线完全啮合示意图,通过一定的旋转展开周期可以形成不同的理论实体转子。

▲图13种螺杆型线示意图

诸多相关研究为螺杆真空泵的发展提供了理论基础。可以看出,螺杆真空泵的研究注重于型线、容积效率等理论和公式,这些都是几何量的计算组合。但是基于场景条件下螺杆泵稳定运行、系统效能、目标实现等在具体工艺、工程中的应用缺乏研究。

此外,螺杆泵在基础工程应用中面临以下问题和挑战,包括转子、齿轮、轴承损毁,排压、排液对密封的影响等。

基于场景设计,就是识别上述参量并将其数字化,作为系统设计输入条件,设计满足工程条件、工艺条件的系统结构和配置,实现个性化功能和工艺目的。

1螺杆真空泵设计及应用

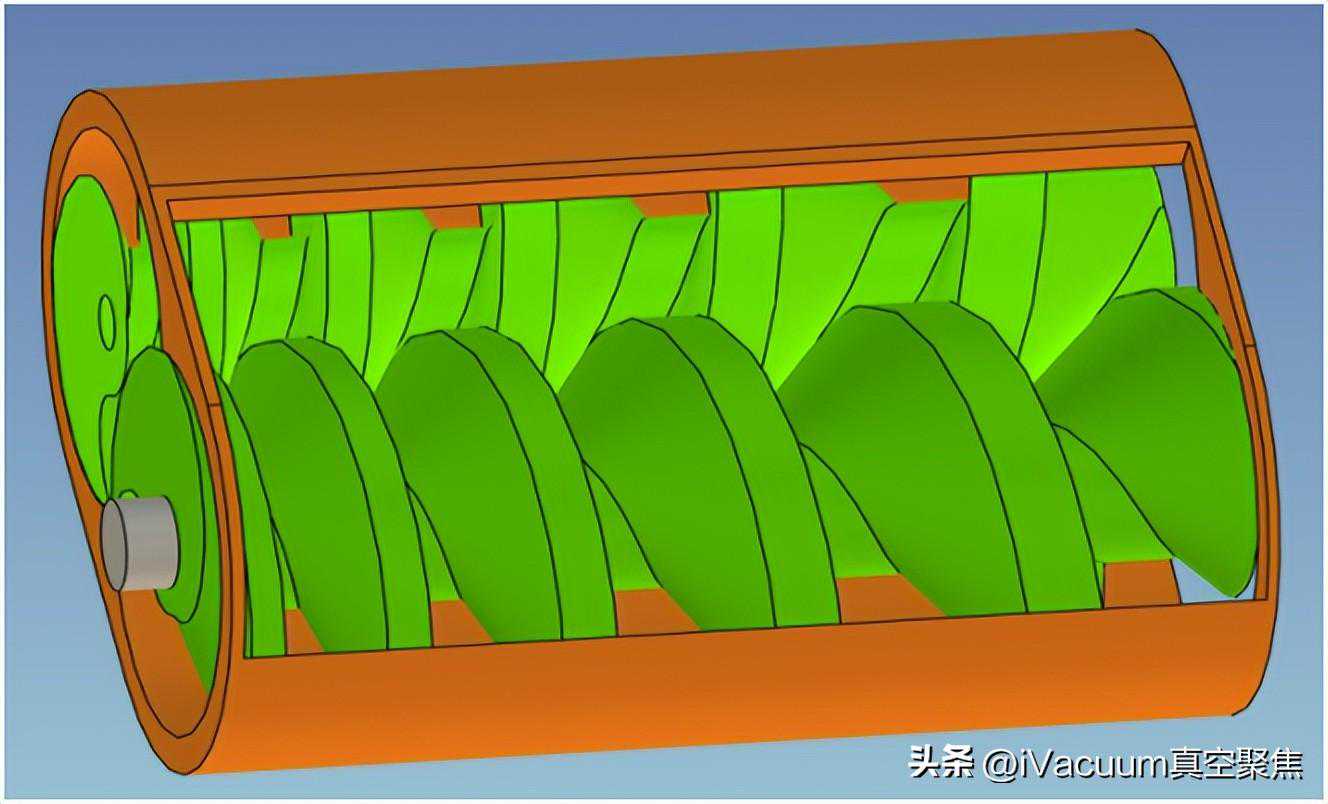

螺杆真空泵工作原理如图2所示。成对的自啮合转子与壳体形成多个封闭空间,在转子对旋转方向相反运动时,驱动封闭空间运动,形成抽气、压缩等输运气体过程。

▲图2螺杆泵核心结构和工作原理

可以看出,由于转子对、壳体之间存在间隙,螺杆泵的工作压力、体积流率是几何抽速与气体通过间隙回流平衡的结果。所以其入口真空取决于节距数量、间隙控制和转子线速度。螺杆泵实际为多级串联工作的转子泵,或单头齿轮泵的串联,可以认为是多级直排大气罗茨泵或者爪形泵的串联组合,能够实现入口高真空、排口直接排入大气。特别是变螺距真空泵符合多级真空泵压缩原理,可以实现大抽速、高压缩比。

螺杆泵工作时,转子对、壳体、端面没有机械接触,不需要润滑,所以可以“干式”工作。在输运气体过程中不会造成真空泵体内部、抽气管线及系统、排气管线及系统污染。但是需要对运动的齿轮、轴承、密封件等润滑、冷却。

目前我国生产的螺杆真空泵大多应用于基础工业的精细化工、石油石化等产业。半导体产业应用的螺杆真空泵,国外产品占有大部分市场份额,我国螺杆真空泵进入该市场的潜力巨大。

2无油螺杆真空泵应用状况

传统设计的螺杆真空泵(以国外进口配置为例),以吸入口真空度、体积流率、无油为重要考核指标。从理念看,更注重半导体应用环境的清洁真空实现;从配置看,强调泵腔无油和管路的清洗保护等,适合半导体等产业需求场景。

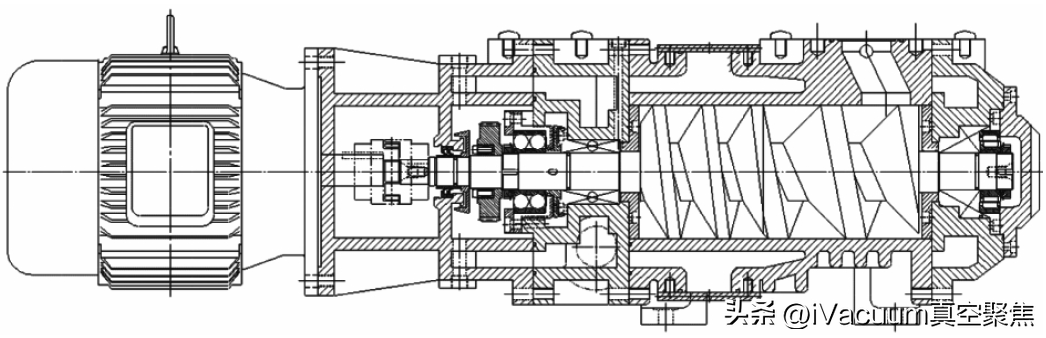

一般螺杆真空泵的宏观结构如图3所示,其特点如下:

❶吸气口在整个泵的非驱动端;轴承室采用脂润滑;吸气口位置没有冷却结构,常压排气。

❷排气位置设置在驱动端,传动系统包括齿轮、轴承等,采用油进行润滑、冷却等。

❸在吸入口设置冲洗系统,可以通过冲入清洁气体对泵腔及部件清洁冲洗,特别是对系统产生的粉尘、微量液体具有很好的效果;在排气端的动密封结构中也加入了充气结构,气体形成的气障可以防止被抽气体与润滑系统接触交互。

▲图3螺杆泵宏观结构示意图

螺杆泵的这种设计理念基于“无油”、“干式”,工作过程中保证齿轮箱中的油气不会进入被抽系统,同时又完全保障真空泵本身润滑、冷却产生的蒸发物不会进入齿轮箱内,适合半导体、航天模拟、高能物理等产业和场景。这些场景中气体基本为干燥气体,气体成分恒定,与传统螺杆真空泵的结构特点是和谐的。

但是,螺杆泵在石油化工、食品、海洋工程等基础工业中应用场景更复杂,使用参数、性质更具离散性。主要体现在以下方面:

❶这些应用场景中气体成分复杂,包含烷、烃、苯、醛等低链分子,基本是油、气混合成分,而且从过程看大部分是处于饱和状态的气体,压缩过程中容易,也必然产生凝液化、结焦。这些液体需要收集,饱和气体需要处理才能排放,因此需要一定的压力才能实现尾气的输送、回收。用于化学气体处理的螺杆真空泵排气压力高、温度高,更易发生损毁。

❷在排气端正压条件下,气体会渗入齿轮箱。低链分子油气与润滑油混溶,导致润滑油乳化变质,引起故障。

❸入口压力具有离散性,压力值从数十帕斯卡到数万帕斯卡,压缩腔内物理参量实际数值不断变动,很难用一种固定配置模式实现最优运行。

基于以上应用场景的特殊性,如果直接采用普通设计的螺杆式真空泵,必然会导致转子之间、转子与泵体之间出现高温引起的咬合,泵腔内部运动部件结焦失去安全间隙,润滑油乳化变质造成齿轮与轴承损毁,这是工程中最常出现的问题。

3基础工业螺杆真空泵运行场景及系统设计

3.1基础工业螺杆真空泵的运行场景

所谓场景,就是工艺数据、工程条件的组合。将各参量数字化,可作为螺杆泵系统设计输入条件。

基础工业螺杆真空泵场景及特点包括现场水、电、气,以及操作者状态;入口真空,排口正压并行;饱和气态油气成分复杂、混输,将真空目的变为气体输运、压缩、回收;凝液回收;气体输运;不允许外界气体掺杂,即在工作各个阶段不允许外界气体进入。

对于入口清洁真空度的实现,上文提到的各种螺杆真空泵型线研究,为真空度实现提供了理论基础,从工程实践可知这些设计完全可以满足要求。

传统螺杆真空泵不能实现排口正压工艺,如果没有现场设计的流程,会造成泵温过高,运转故障。正压使排气轴端与齿轮箱存在压力差,被抽气体或者凝液在交变压力作用下渗入齿轮箱,造成润滑油乳化变质,引起动力系统部件(齿轮、轴承、密封)故障。

3.2螺杆真空泵的系统设计对策

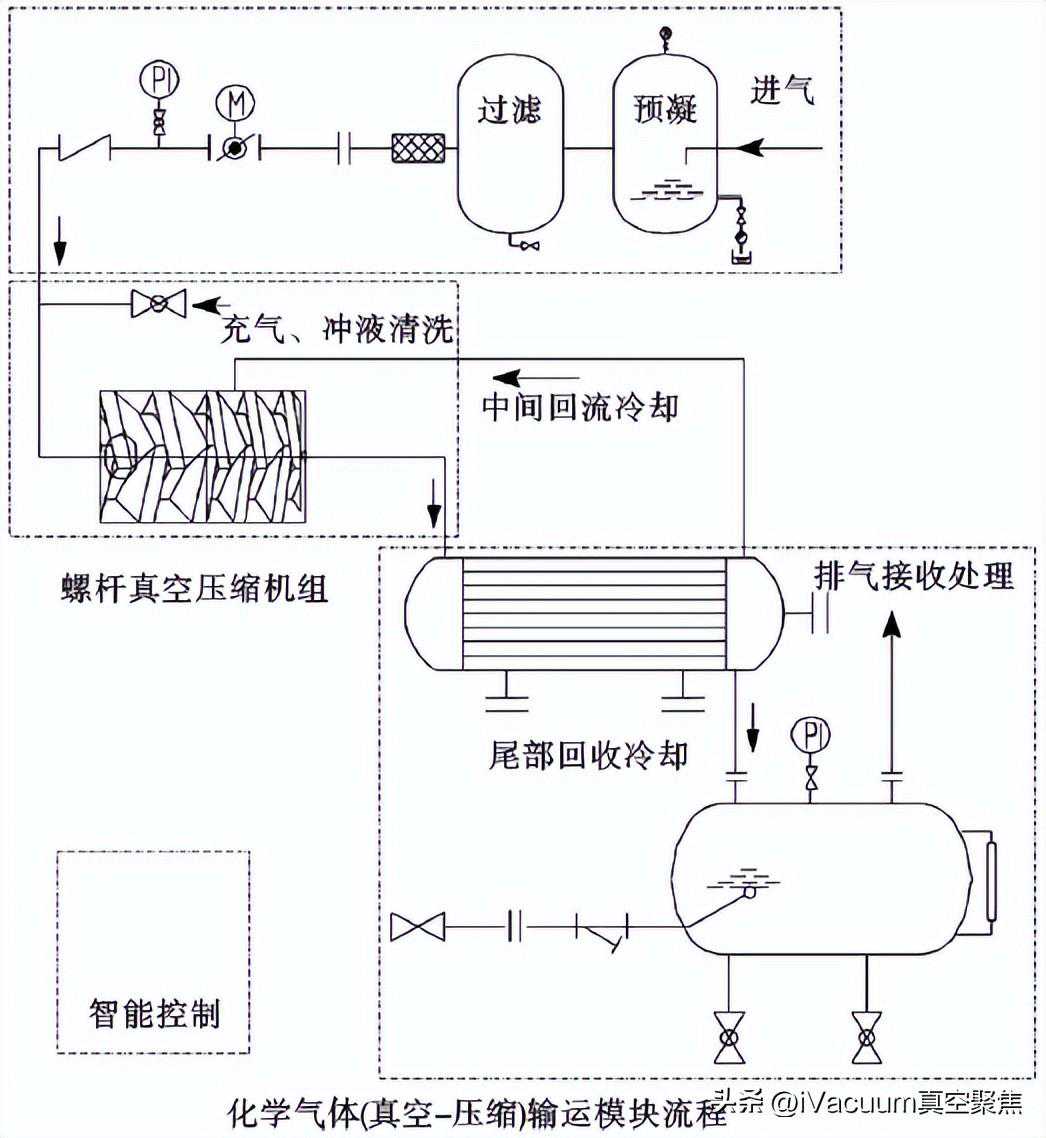

系统化设计油气回收装置,将系统设置为多个独立又关联的模块。以图4为例,可以将系统从上至下分为4个重要模块,当然这种划分可以整合取舍。

▲图4油气回收系统流程

入口模块:吸气管线采用冷却、冷凝和缓冲气流结构,使被抽气体的固相、液相沉积。

气体压缩、输运模块:包括螺杆真空泵以及冲洗保护系统等。

排气模块:排气升压,通过配置升压设备,将气体输送到需要处理的工位,这种组合能够发挥螺杆泵和升压设备各自的性能优势。

控制模块:通过设备、工艺参数数字化,与数据库建立逻辑关系,实现现场、远程交互智能控制。

3.3螺杆真空泵的结构优化

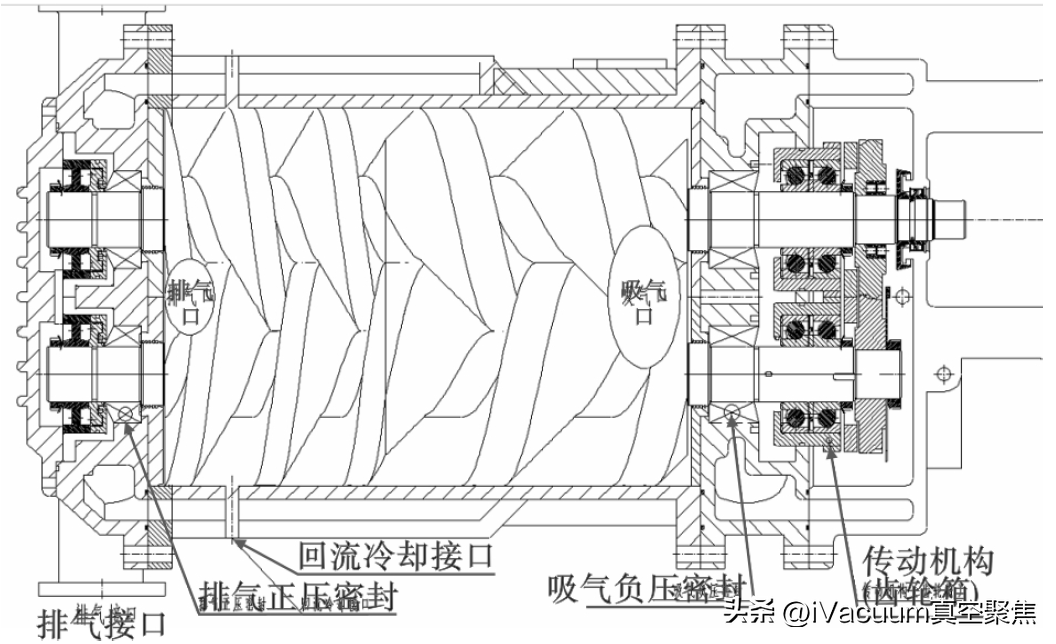

半导体领域中螺杆泵主要任务是完成排气;化学工艺中,很多被抽气体需要进行物质回用,回收和防止污染是真空装备的重要任务。优化后的螺杆真空泵结构如图5所示。

▲图5螺杆真空泵结构优化

❶在吸气口冲入置换气体在吸气口冲入置换气体可有效降低油气沉降,清洗泵腔。但是在很多化工工艺中这种掺杂是不允许的。

❷设置排气冷却,回流内冷在排气端前面一个或者两个螺距位置设置回流孔。将排气端冷却后的气体通过管线接入到回流孔,通过内部自身差压将冷却后的气体输入到泵体内部,实现转子冷却,这允许有更高的排气压力。

❸吸气口设置在传动系统一端将吸气口设置在螺杆真空泵传动系统一端,如此将最大幅度降低传动系统温度;同时,因为吸入端为负压状态,完全避免混合油气、化学气体进入传动系统的可能性,这是一种本安型结构设计。

出于对系统无油的要求,以及半导体领域的严格无油理念,目前主流设计的螺杆泵吸入口设置在非驱动端。初期的干式真空泵是通过逆向工程获得发展,大部分也采用了这种模式,即常见的螺杆泵泵体支撑传动齿轮、电机、排气口等大悬臂结构,但力学、安装和调试方面都显示了其缺陷。

❹排气口设置在泵腔底部,同时强化排气端冷却。如此可解决凝液排出问题,防止凝液二次蒸发。

3.4螺杆真空泵在化工工艺中智能化设计

首先建立化学工艺真空系统数据库,并建立螺杆真空泵性能、安全运转参数数据库。通过智能化软件,实现设备参数与工艺参数的结合。

工程化系统解决方案不断优化,为客户度身定制创新整体解决方案,将螺杆真空泵结构特点发挥至极致。

4基于场景的螺杆真空泵系统发展

聚焦应用场景,以客户为中心,把技术变成产品力,实现增值。

基于场景设计,就是将工艺条件、工程条件数字化、模型化,作为实现目的和功能设计输入,设计适于场景的系统和装备。先场景因素识别,再进入产品和系统方案设计,通过模型分析、模拟运转等预制造流程提升设计速度。

场景千变万化、各具特色,只有在这样的细分场景中设计,才能实现产品细分市场的把控。

模块化设计是将系统分成关联、独立的模块,然后协调集成模块,形成个性化产品。螺杆真空泵主体为一对同步异向旋转的转子和壳体,根据市场应用场景不同,可以形成具有不同结构、配置及效果的螺杆泵系统。

我国生产的螺杆式真空泵80%以上使用在石油、化工领域,用于脱气、蒸馏、石油炼制等工艺中。实践证明,把场景因素作为设计输入,螺杆真空泵才能高效、安全运行,满足特定场景下的工艺实现[6]。