熔丝成型技术(FusedDepositionModeling,简称FDM)是一种常见的增材制造技术,也被广泛应用于3D打印、快速成型等领域。它通过将熔化的热塑性材料逐层堆叠成所需形状,实现快速、精确的零件制造。

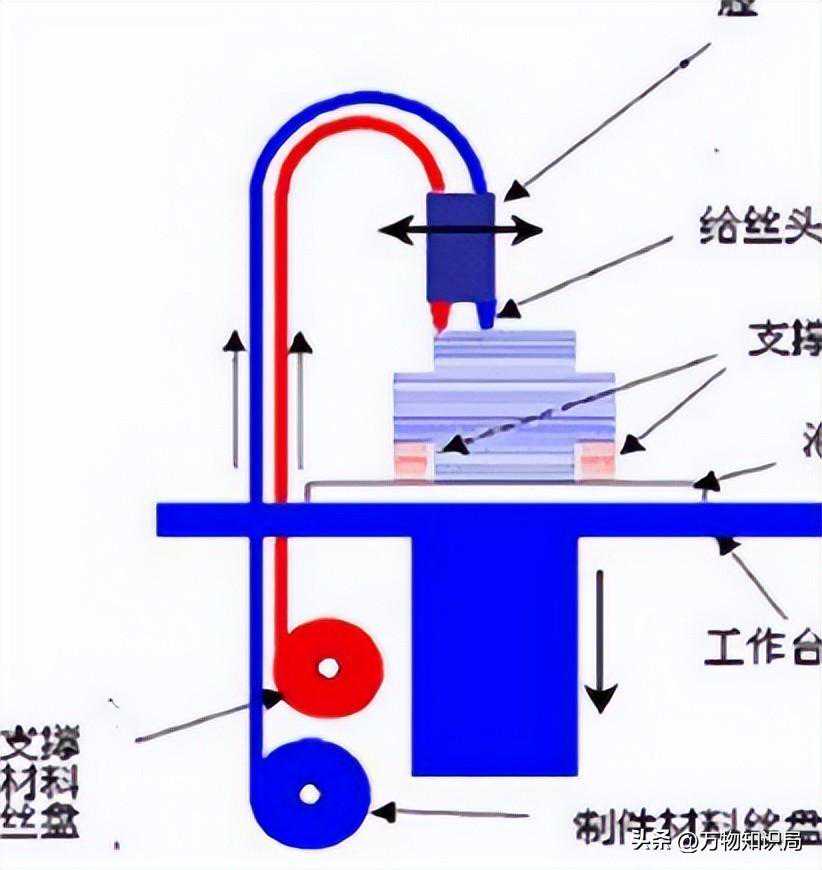

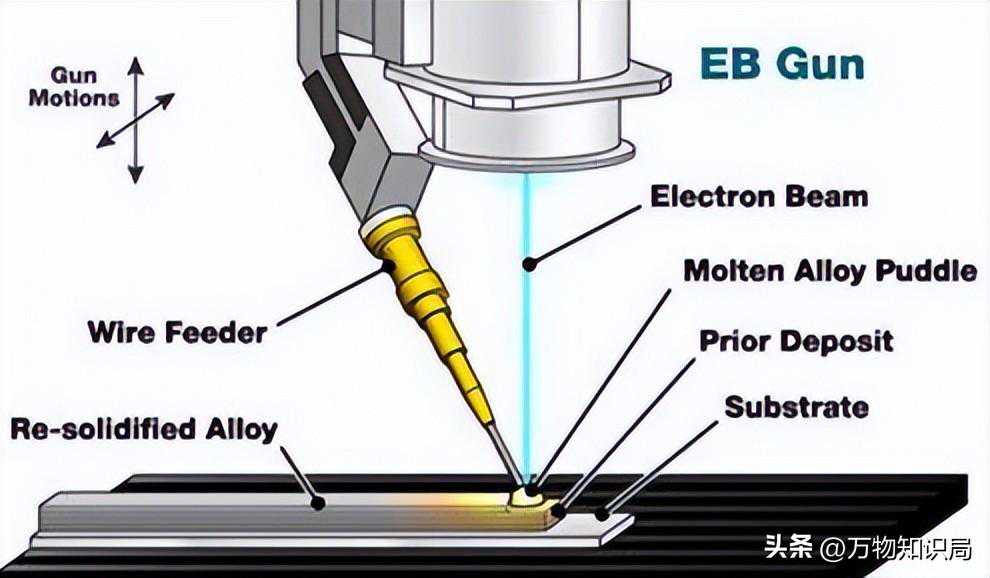

熔丝成型技术的基本原理是将热塑性材料以熔化的形式通过喷嘴层层堆叠,逐渐构建出所需的物体。整个成型过程可以简单描述为以下几个步骤:材料供给:将热塑性材料以固态丝状形式供给给打印机。常用的材料包括聚合物类材料,如ABS(丙烯腈-丁二烯-苯乙烯共聚物)和PLA(聚乳酸)等。

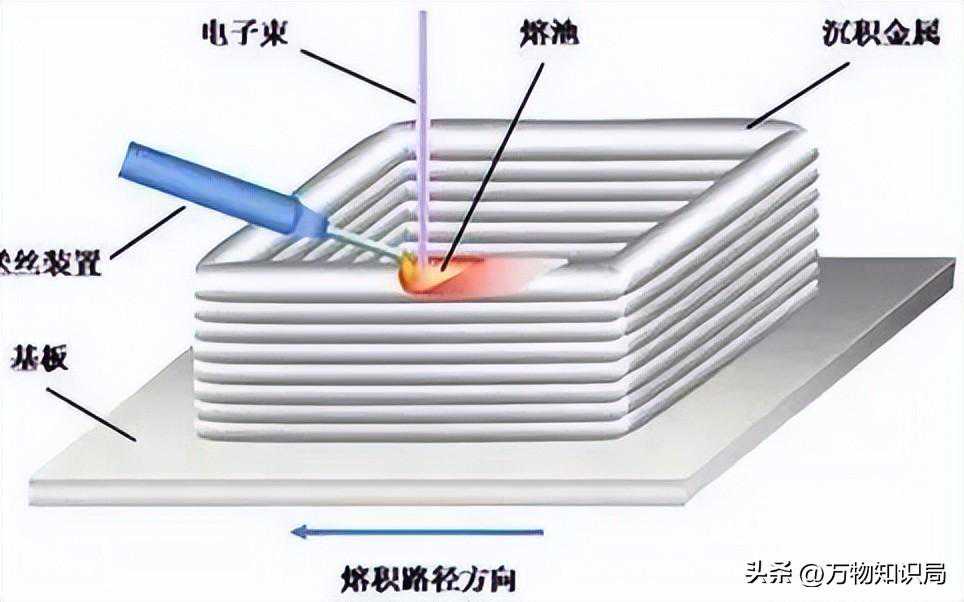

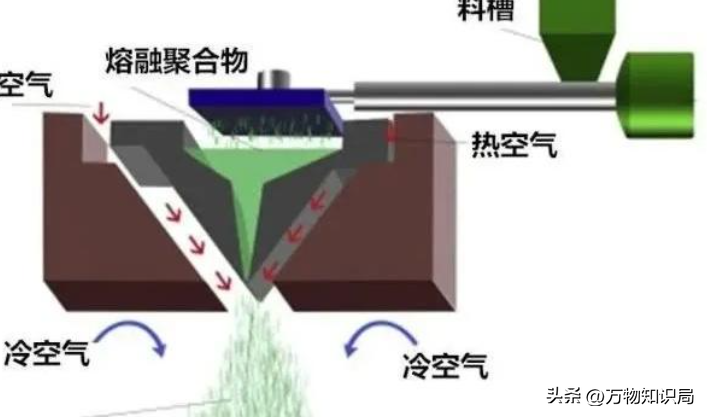

热塑性材料通过加热,使其达到熔点以上的温度,变为可流动的熔融态。这一步通常由打印机中的加热装置(如加热器或激光束)完成。层层堆叠:熔化的材料通过喷嘴,以极细的线状形式(称为熔丝)逐层沉积在工作台上。每层沉积完成后,工作台会下降一个固定的距离,以便进行下一层的沉积。该过程重复进行,直到零件完全制造完成。

熔丝沉积后迅速冷却,使材料重新固化成固态,形成坚固的结构。一些打印机会配备冷却风扇或冷却装置,以加快冷却速度。熔丝成型技术使用的热塑性材料具有一些特殊的要求,以保证成型过程的顺利进行和成品质量的良好表现。主要考虑的材料特性包括:

材料的熔融温度应适合打印机的加热系统,以确保材料能够完全熔化并流动。流动性:材料的流动性决定了熔丝的挤出效果和成品的表面质量。流动性太低会导致堵塞喷嘴,流动性太高则容易产生失真或表面缺陷。

材料的粘度与其流动性密切相关。较高的粘度会导致熔丝挤出困难,较低的粘度则可能引起细节失真。热收缩:材料在冷却固化过程中的热收缩程度会影响成品尺寸的精度和形状稳定性。熔丝成型技术的成型过程参数对成品质量和制造效率具有重要影响。

较小的层高可以提高成品的细节精度,但会增加制造时间。喷嘴温度:控制喷嘴加热装置的温度,以保持材料在熔融状态下的流动性和粘度。工作台温度:控制工作台的温度,以促进材料在沉积后的冷却固化过程。填充密度:指打印件内部的填充程度,即熔丝沉积的密度。较高的填充密度可以增加零件的结构强度,但会增加材料消耗和制造时间。

支撑结构的设计和移除对成品质量至关重要。通过合理选择和调整这些熔丝成型的过程参数,可以在保证制造效率的同时,获得满足要求的成品质量。

总之,熔丝成型技术是一种快速、精确的增材制造技术。它的原理是通过将热塑性材料逐层堆叠,以形成所需的物体。熔丝成型过程中的材料特性和成型参数对成品质量有重要影响。在深入了解和研究这些关键因素的基础上,我们可以更好地应用和优化熔丝成型技术,以满足不同领域对精密零件的需求。

振动作为一种外部激励手段,对熔丝成型过程和成品质量具有重要影响。在熔丝成型技术中,引入适当的振动条件可以改善熔丝的熔化行为、流动性、成品的表面质量、结构强度和成品密实性。

熔丝的熔化过程涉及材料的热传导、热吸收和熔池形成等过程。振动的引入可以改变熔丝内部的温度和温度梯度分布,从而影响熔丝的热传导过程。具体来说,振动可以促进熔丝内部温度的均匀分布,加速热传导,使熔丝迅速达到熔化温度,并减少熔化过程中的热吸收时间,从而提高熔化效率。

熔丝的流动性是熔丝成型过程中的关键参数,直接影响成品的表面质量和细节精度。振动可以改变熔丝的流动行为,主要有以下几个方面的影响:剪切作用:振动引起熔丝内部的剪切力,改变了材料的流动模式和流动路径。

剪切作用可以改善熔丝的流动性,降低粘滞阻力,促进熔丝的挤出和沉积。表面张力调节:振动可以改变熔丝与喷嘴表面的接触角度和接触面积,调节熔丝的表面张力。适当的表面张力可以改善熔丝的流动性和湿润性,减少挤出时的拉丝和断丝现象。

气泡排除:在熔丝成型过程中,气泡的存在会导致成品的孔隙和表面缺陷。振动可以通过引起熔丝的剧烈震荡,促使气泡从熔融物质中脱出,从而减少气泡对成品质量的不良影响。

振动对成品表面质量的影响熔丝成型技术在制造精密零件时,要求成品具有光滑、均匀的表面,以满足高精度和高质量的要求。振动可以改善成品的表面质量,主要有以下几个方面的影响:

熔丝沉积均匀性:振动可以促进熔丝在工作台上均匀沉积,减少熔丝沉积过程中的偏差和不均匀性,从而获得更加均匀的表面质量。熔丝融合性:振动可以增强熔丝之间的相互融合,使熔丝沉积层之间的结合更紧密,减少瑕疵和缺陷的产生。成品表面光滑度:振动可以改善成品表面的光滑度,使表面更加平整、细腻。适当的振动频率和振动幅度可以减少表面的颗粒和凹凸不平。

熔丝成型技术的成品结构强度和密实性对于应用性能至关重要。振动可以对成品的结构强度和密实性产生积极影响,主要有以下几个方面的影响:熔丝的排列密度:振动可以促进熔丝的挤出和沉积,提高熔丝的排列密度,使成品更加紧密和坚固。熔丝与基底的结合强度:振动可以改善熔丝与基底的结合强度,增加成品的粘附力和结合强度。

熔丝内部缺陷的消除:振动可以减少熔丝内部的孔隙和缺陷,提高成品的密实性和结构强度。

综上所述,振动作为一种外部激励手段,在熔丝成型技术中具有重要的作用。通过引入适当的振动条件,可以改善熔丝的熔化行为、流动性、成品的表面质量、结构强度和成品密实性。

然而,振动对熔丝成型的影响受到多个因素的综合影响,包括振动频率、振动幅度、材料特性、工艺参数等。因此,在实际应用中,需要进行详细的研究和实验验证,以确定最佳的振动条件和参数组合,以获得最佳的成品质量和制造效果。

实验设计和结果分析是科学研究中至关重要的环节,对于研究的可靠性和准确性起着决定性的作用。在振动对熔丝成型的影响研究中,合理设计实验方案并对实验结果进行系统分析是确保研究有效性和结论可靠性的重要步骤。

目标明确:在进行实验之前,需要明确研究的目标和问题。例如,我们可以设定研究目标为探究振动频率和振动幅度对熔丝成型质量的影响。变量确定:确定实验中需要考虑和控制的变量。在振动对熔丝成型的影响研究中,振动频率、振动幅度、熔丝材料特性等是需要考虑的变量。

样本选择:选择适当的实验样本进行研究。样本可以是特定形状或几何结构的熔丝成型件,以便于观察和测量熔丝成型的效果和质量。实验组设计:根据变量的不同水平和组合,设计实验组。例如,可以设计不同振动频率和振动幅度的实验组,并设置对照组进行比较分析。

实验参数控制:在实验过程中,需要控制实验参数,以确保实验的可重复性和准确性。例如,控制振动设备的参数、熔丝成型设备的参数以及材料的初始状态等。数据采集:实验过程中应准确记录数据,包括振动参数、成型质量、表面质量等。采集的数据可以通过传感器、成像设备、测量工具等进行获取。

数据处理:对采集到的数据进行整理和处理。这包括数据清洗、去除异常值、数据归一化等步骤,以确保数据的准确性和可靠性。统计分析:采用适当的统计方法对数据进行分析。常见的统计分析方法包括均值、方差、t检验、方差分析(ANOVA)等,用于比较实验组之间的差异和确定是否存在显著性差异。

结果展示:根据实验结果,使用图表、图像等方式展示数据和分析结果。可以绘制柱状图、折线图、箱线图等,以清晰地展示实验组之间的差异和趋势。结果解释:基于实验结果,进行合理的解释和推论。解释结果时要注意将实验中的变量和因果关系联系起来,解释实验结果的可能机制和影响因素。

讨论与结论:在结果分析的基础上,进行讨论和总结。讨论实验结果的合理性、可行性和实用性,提出对进一步研究和应用的建议。通过合理的实验设计和结果分析,可以对振动对熔丝成型的影响进行科学评估。

实验设计的合理性和结果分析的准确性对于研究的可信度和推广性具有重要意义。因此,在进行实验研究时,需要严谨、细致地进行实验设计和结果分析,确保研究的可靠性和有效性。

振动可以促进熔丝的熔化行为,加速熔丝达到熔化温度的速度,提高熔化效率。引入适当的振动条件可以改善熔丝的流动性,减少粘滞阻力,促进熔丝的挤出和沉积,从而改善成品的表面质量。振动可以调节熔丝的表面张力,减少拉丝和断丝现象,提高熔丝在成型过程中的湿润性和流动性。

振动可以促使气泡从熔融物质中脱出,减少气泡对成品质量的不良影响,改善成品的致密性和结构强度。合理的振动频率和振动幅度可以改善成品的表面光滑度,减少颗粒和凹凸不平现象。振动可以增加熔丝的排列密度,提高成品的紧密度和结合强度。

利用振动提高熔丝成型制品的研究表明,通过适当的振动条件和参数控制,可以改善熔丝的熔化行为、流动性、表面质量、结构强度和密实性。这对于制造精密零件、提高成品质量和性能具有重要意义。然而,实际应用中,需要综合考虑振动频率、振动幅度、材料特性和工艺参数等因素,以实现最佳的振动效果和成型结果。因此,进一步的研究和实验验证仍然是必要的,以深入了解振动对熔丝成型的影响机理,并为实际应用提供更为准确和可靠的指导。