文▍谈风

编辑▍谈风

稠油高效开发是海上油田的难题,基于陆上稠油热采成熟技术,提出了“稠油蒸汽吞吐配合常规有杆抽油系统”的有杆抽油新技术。

根据目标海洋平台的结构空间,设计了一种新型长冲程,低抽速,结构紧凑的微型液压抽油机。

研究了海上稠油热采井安全技术,建立了井口密封泄漏模型和井下非线性大变形密封胶套的力学模型。

地球上25%的探明储量和45%的最终可采储量来自海洋,未来世界石油生产的重心将逐渐从陆上转向海上。

目前,海湾地区粘度350mPa·s以上石油探明储量超过7.41×108t,未动用探明储量达6.5×108t,占总数的87.3%。

因此,海上稠油高效开发研究对于海湾地区储量发现与采收,产能建设和油田生产具有举足轻重的地位。

蒸汽吞吐技术操作简便,见效快,适用于各类稠油油藏,是当前稠油开采的主要技术。

由于平台空间的限制,潜油电泵是海上采油的主要举升设备。

但蒸汽温度可达300℃,高于目前海上采油设备——潜油电泵的极限工作温度(250℃)。

泵组和电缆具有耐低温性,影响注入蒸汽的温度和干燥度,从而影响增产效果。

目前海上稠油热采蒸汽吞吐工艺流程是:拆除潜油泵及电缆附件,注入蒸汽,进行吞吐流动生产,然后下潜泵进行生产,每次蒸汽吞吐作业流程复杂,耗费大量时间和人力。

另外,流动生产转人工举升时需要进行修井作业,而修井中的冷压会对地层造成损害,导致出砂。

而且压井液和修井作业使井筒冷却,大大降低了热采效果,缩短了蒸汽吞吐的有效期。

因此,迫切需要一种新的人工举升方法来满足海上稠油高效开发的要求。

为提高海上油田采收率,我们将陆上有杆抽油采收技术——常规抽油系统人工举升引入海上油田采收,形成“稠油蒸汽吞吐+常规抽油系统人工举升”新技术”。

如果能够缩小陆上稠油抽油机的结构尺寸以适应海上平台,成熟的陆上稠油开发模式可以为海上提供借鉴。

项目组先后开展了海上微型液压抽油机的研发,海上井口及井下设备的技术突破。

逐步形成了海上稠油有杆抽油新技术——蒸汽吞吐加人工举升传统抽油系统,机械稠油泵可实现注采一体化,实现海上开发如同陆上采油一样高效。

常规抽油杆抽油系统人工举升是全球油田生产中应用最广泛的方法,据统计,80%的陆上油井采用这种举升方式。

将成熟的陆上举升技术应用到海上平台,摆脱常规抽油设备的抽油机是新技术的关键。

海上先导实验平台位于海湾东部LD27-2油田,甲板共五层,其中底层甲板,中层甲板,顶层甲板高均为5m。

井口间距为1.8m×2.0m。平台抽油机作业区域。

海上平台抽油机作业空间高度可达10m,水平面积为1.8m×2.0m,根据井口限制和修井作业要求。

新型液压抽油机必须结构紧凑,占地面积小,我们选用液压缸作为动力元件。

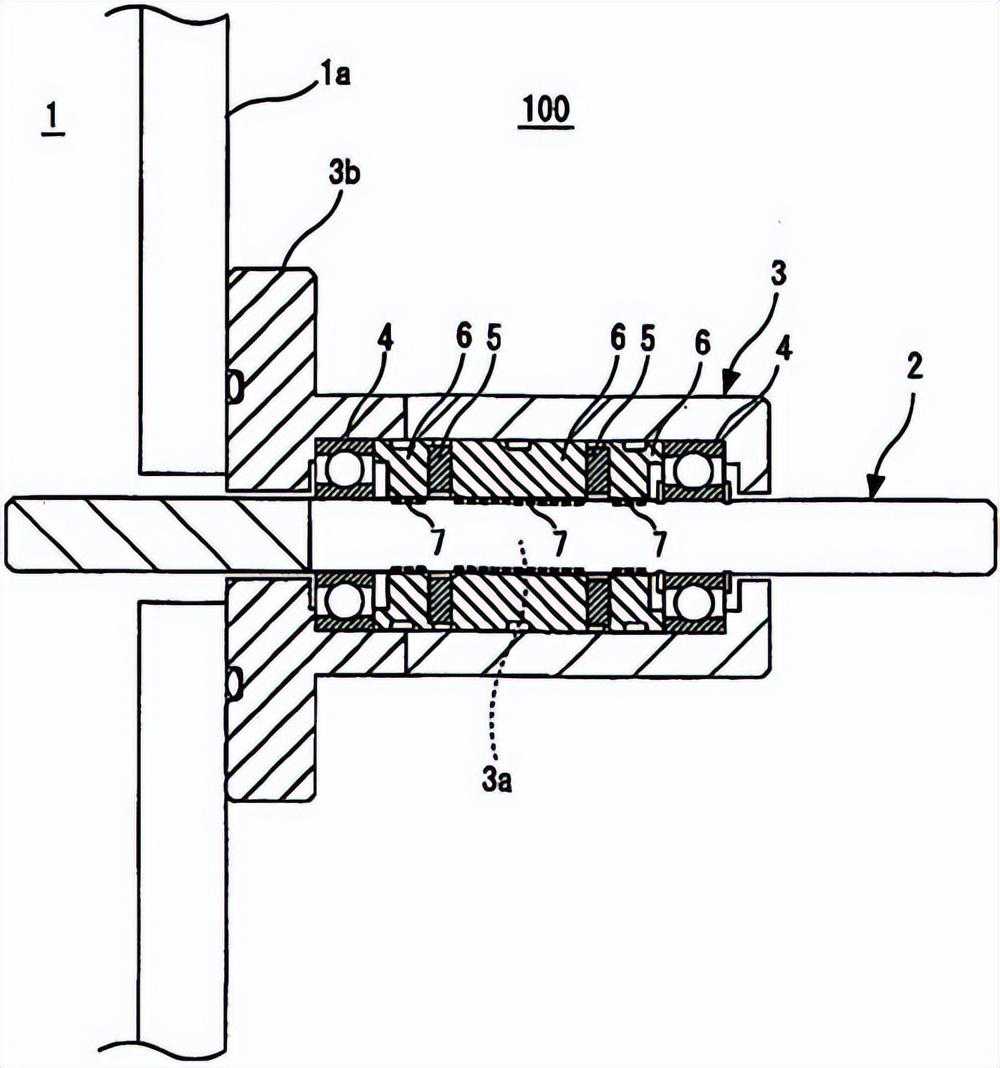

通过滑轮系统的行程加长来降低机组高度,主要由底座,组合油缸,滑轮,蓄能油缸,流体控制系统等组成。

抽油机安装在中间平台上,上冲程时,组合液压缸活塞杆向外伸出,提升带通过梁吊与光杆相连,驱动抽油杆向上。

下冲程时,抽油杆下降,提升带压回活塞杆,将组合缸输液腔内的液体压回蓄能缸,积聚重力势能。能量将在上冲程中释放以平衡负载。

在上冲程操作期间,电液比例阀处于较低位置,液压油流经液压锁,压入组合油缸中心孔,借助平衡液压缸和蓄能器的液压油共同平衡上行程的负载,推动负载端移动向上。

然后侧孔的液压油通过液压锁流回油箱,表明上冲程操作结束。

下行程时,电液比例阀处于上位,液压油通过液压锁压入组合油缸的侧孔,借助负载端的作用推动负载端向上运动。

抽油机的性能研究已经比较成熟,因此抽油机的研究重点是结构小型化和低矮化。

为此,我们开展了液压抽油机的研究,第一个模型用于测试陆上油井的功能,第二个模型用于在实验室中模拟矮抽油机。

海洋平台有杆抽油井口安全技术海洋平台是生产井,设备和人员密集布置,高度集中的场所,是工人的生活和工作空间。

因此,海上井安全系统的要求远高于陆上,井安全是新技术实施的前提和保证。

“潜抽举升”模式下,井口常闭,新技术下则采用动态密封。目前,国内外尚无适合海上露天井口平台的设备。

所研究的复合式海上有杆抽油井口装置有上部填料中心可调井口结构和下部有杆断自动关井手动密封井口结构两个主体。

在海洋平台复合井口装置中,上部第一部分主要用于正常运行时光杆的动密封和自动调偏。

密封结构主要包括填料压盖,填料压壳,填料盒和填料。

通过压盖旋转和盘根压缩与光杆紧密结合,实现井口动密封。

纠偏结构主要包括球头,球头座和球头压盖,球头可在360°平面内任意摆动0°~15°,实现偏差自动调节。

下面的第二部分再次分为两部分,下部设备主要由闸板(左闸板,右闸板),压缩弹簧(左弹簧,右弹簧),密封塞等组成。

在正常工作条件下,闸门在压缩弹簧的作用力下固定光杆,设备具有两侧弹簧浮动调心功能,防止井口光杆偏磨损。

如果发生极端海况导致平台倾覆,光杆失效,闸门将在弹簧压缩下关闭在井口。

上部包含螺杆和密封本体,停泵封井时,上填料井口结构处于静密封状态时。

海上复合井口装置下关井结构是保障油井安全的手动关井结构,对正常关井,注汽,平台疏散等至关重要,其结构可靠性是关井的前提。

内流体密封结构和泄漏理论研究是基础,直至海上停产,关井结构才能发挥作用。

密封本体和光杆相对静止,只有在极端工况下才可能相对滑动,但滑动量和速度较低,基于以上工况,海上井口设备采用直通式迷宫密封模型。

Pi、Po为相对进出口油压。Hc,Lc分别为密封槽深度和宽度,单位为mm。H,L代表间距高度和密封齿宽度,单位为mm。

基于直通式迷宫密封结构,运用流体动力学理论,建立了密封结构的泄漏模型。

ΔP_=nρ问22A21[(1+_1n)λ1L2小时+λ2LC2(H+HC)(A1A2)2+2(1−A1A2)2]ΔP=nρQ22A12[(1+1n)λ1L2H+λ2LC2(H+Hc)(A1A2)2+2(1−A1A2)2]

(1)

式中:-泄漏流体压力损失(Pa);-迷宫密封流体泄漏量(m3/s);-直迷宫式密封系列,-泄漏流体密度(kg/m3),-密封齿环间距截面积(m2);-槽环间距截面积(m2),密封齿间距的摩擦阻力系数,摩擦系数密封槽的阻力系数。ΔP_ΔP问QnnρρA1A1A2A2λ1λ1λ2。

对于配套的光杆(直径:28mm)井口,根据数学模型。

可确定直通式迷宫密封的结构参数为:密封空间长度L=4mm,密封槽深度Hc=2mm,槽宽Lc=6mm,密封系列n=4。0.1mm间距,10MPa高压下泄漏量仅为2.728×10−5m3/s,可实现井口关井。

在极端灾害下,海上平台可能会发生塌陷和井口损坏,因此必须设计井下密封设备。

海上平台稠油采收新技术以有杆泵取代电子潜油泵,油管与抽油杆之间形成环形空间,给井下可靠密封和平台抽空带来技术难度。

针对有杆抽油井筒密封的需要,设计了井下安全装置,包括油管本体,导锥,高温密封胶套,微型液压缸,模具弹簧,标准接箍短接等。

高温密封胶套和微型液压缸及附件组装成密封主体,通过螺栓连接安装在井筒安全设备油管本体上。

导锥安装到位,两端联轴器焊接密封并包装。

井下安全装置的整体内径与油管内径相同,接箍短接采用标准接箍,设备下入油管深度100m。

工作台向微型液压缸有杆腔注入流体,活塞压缩模具弹簧,高温密封胶套随活塞杆下降,打开抽油杆与油管之间的环形空间。

它维持工作甲板控制压力,也称为维持开启状态。

当液压缸有杆腔释放压力时,活塞杆在模具弹簧的作用下向外伸出,高温密封胶套沿导锥进入环形空间,在活塞推力和导锥挤压下发生变形,从而包住抽油杆。

极限工况下,有杆腔释放压力,流体流入无杆腔,在弹簧弹力和液力推力的共同作用下实现高压关井。

井筒安全装置的关井效果与高温密封胶套的结构和性能密切相关,热采稠油井井况恶劣。

对密封件的耐高温,耐高压,耐磨性能提出了更高的要求。

高温密封筒采用新型高温高压橡胶材料制成,该材料是在现有氟橡胶的基础上进行改性的材料。

采用双酚硫化体系,添加硫化胶,双酚AF,BPP,喷涂炭黑,轻质MgO,Ca(OH)2以及适量二硫化钼和石墨纤维,提高胶套的耐磨性(Sun等,)改性氟橡胶耐温可达300℃以上。

胶套截面积方程为:

F1(z)=⎧14π[(96+2张婴儿床75∘⋅z)2-862]−5×Aq,14π(1362-862)−2.515×103,14π(1362-862),0≤z__≤20·tan75∘20·棕褐色75∘z160160≤z__≤280_f1(z)={14π[(96+2cot75∘⋅z)2−862]−5×Aq,0≤z≤20⋅tan75∘14π(1362−862)−2.515×103,20⋅tan75∘z16014π(1362−862),160≤z≤280

(2)

其中:

Aq=(θ1×(48+z⋅婴儿床75∘)2)−100晒黑θ1+20×(48+z⋅婴儿床7∘)⋅余弦θ1-852.184Aq=(θ1×(48+z⋅cot75∘)2)−100tanθ1+20×(48+z⋅cot75∘)⋅cosθ1−852.184

θ1=反正弦1048+z⋅婴儿床75∘θ1=arcsin1048+z⋅cot75∘

f1(z)——橡胶管横截面积(mm2),z——纵坐标(mm),空心截面截面代号(mm2)。AqAq

与高温密封胶套配套的导锥结构。

1.

稠油高效采收是国内外海上油田的技术难点,借鉴陆上成熟的稠油开采技术。

首次研究了常规有杆抽油系统的有杆抽油和稠油蒸汽吞吐人工举升新技术。

2.

针对海洋平台空间,我们设计了一种新型长冲程,低抽速,结构紧凑的微型液压抽油机。

它协调组合气缸和蓄能器以实现上冲程和下冲程的负载平衡。

3.

我们开发了海洋平台复合井口装置,可实现正常动封,断杆自动关井,停产手动封井等功能。

基于流体力学,建立了井口密封渗漏模型,得到了与28mm光杆配合时井口的结构参数。

4.

我们设计了用于密封管道与抽油杆之间环形空间的井下安全装置,并形成了相应的专利。

它是通过高温密封胶套挤压变形实现定关,开井。

基于不可压缩材料大非线性变形的体积不变特性和Lame公式,建立了橡胶套的力学模型。

通过以上研究,设计了系列海上有杆抽油设备,形成了海上油井安全关键技术,为海上稠油热采提供了装备和理论支撑。