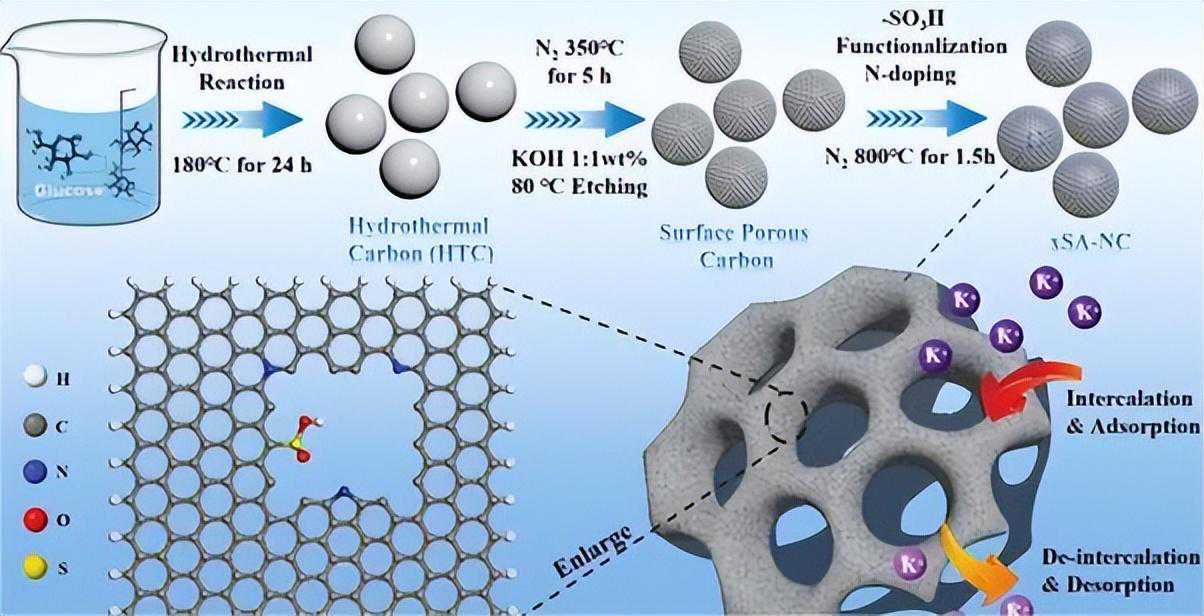

一种大规模制备空心碳的ZnO模板法纳米结构其中使用稀释的乙苯流在高温下在模板上形成碳层,并使用稀释的HCl溶液蚀刻模板。

中空碳纳米管和中空碳纳米球都是用氧化锌合成的纳米棒和纳米球作为模板。等温线呈现典型的IV型曲线,表明存在中孔。计算出中空碳纳米管和中空碳纳米球的比表面积为245和382m22g−1,分别为某些有机分子也充当用于生产模板化多孔碳的结构限定成分。在柠檬酸作为碳源和蚀刻剂的情况下,已经采用了原位模板蚀刻方法来制备三维(3D)互连的Fe-N掺杂的分级多孔碳材料。这里,生活2O3纳米粒子不仅可以通过原位刻蚀提供铁源,还可以作为模板构建多级孔结构。所制备的碳显示出1644m2的高比表面积2g−1具有相互连接的多级孔和碳中铁和氮的均匀分布。

能渗透的碳纳米纤维石墨混杂复合材料由C2H2、Ar和H2在800℃下持续10分钟。为此,首先通过浸涂技术使用0.01摩尔/升制备负载在铜箔上的钴催化剂前体−1文书主任(否3)26小时2o解决方案。然后用化学气相沉积法,用负载在铜箔上的钴基催化剂合成了纳米碳纤维。

所制备的碳表现出典型的IV型等温线,具有明显的吸附滞后环,表明存在大量的微孔和中孔。布鲁纳-埃米特-特勒(BET)和密度泛函理论分析揭示了这一点混合材料拥有352平方米的比表面积2g−1孔径为1-10纳米,孔体积约为0.539厘米3g−1。石墨烯/二氧化锰2通过使用纳米多孔铜(通过去合金化Cu获得)制备复合材料40锰60锭)进行化学气相沉积2H2然后【化学】电镀锰(甲烷)3首席运营官)2.4小时2氧和0.2摩尔钠2因此4准备MnO2。

因此,MnO2具有花状形态的产品被均匀涂覆以形成MnO2/石墨烯/氧化锰2组合结构。采用化学气相沉积法制备了孔径可调的高质量石墨烯泡沫,其中多孔牺牲模板由镍和铜金属粉末烧结而成。金属粉末的颗粒尺寸以及渐进的温度处理允许调节这些三维石墨烯基结构的孔径。

所制备的泡沫的高电化学活性表面的可用性,大于商业石墨烯的表面积,使得所提出的材料对于储能应用而言是非常有吸引力的电极。

结果,165微法厘米的体积电容−3这比用商业镍泡沫获得的高大约五个数量级−3)在相似的实验条件下生长

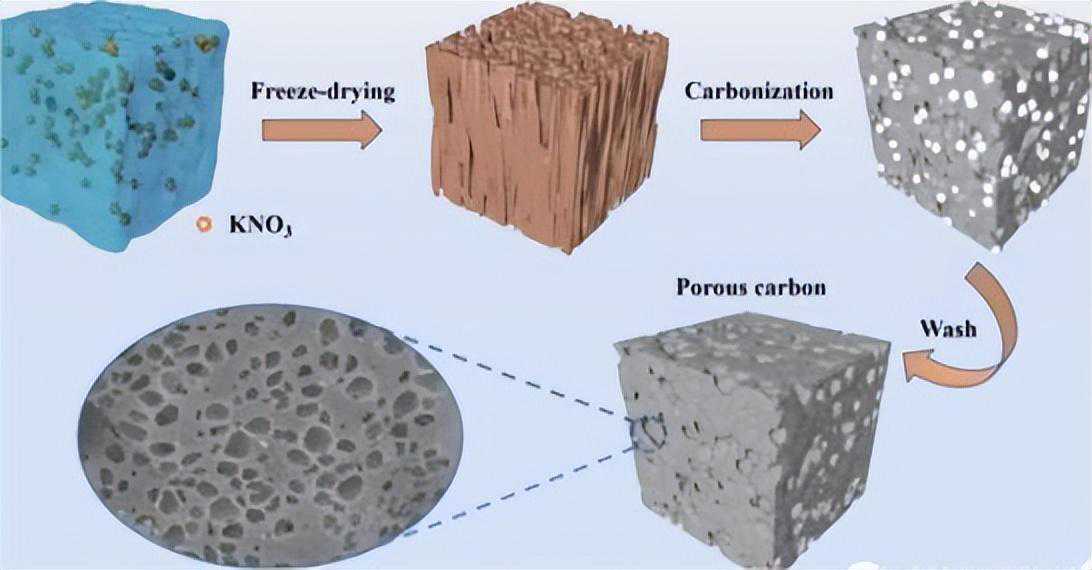

模板碳干凝胶以间苯二酚和甲醛为原料,以棉纤维为模板制备了含大孔、中孔和微孔的碳电极。

所得碳的最大表面积为615平方米2g−1总孔体积为1.6厘米3g−1。

一步法制备多孔碳球煅烧和模板去除法,其中通过喷雾干燥法获得的二氧化硅/壳聚糖球被碳化2通过混合聚四氟乙烯粉末(PTFE)作为原位模板去除剂来蚀刻模板。

通过含氟聚酰胺酸(F-PAA)和介孔材料的结合合成了高微孔炭聚苯乙烯(PS)冷凝胶,其中前者能够产生具有高比表面积(1300m)的微孔碳材料2g−1另外,通过冷冻干燥PS在1,4-二氧六环中的溶液,制备了具有微孔结构的PS冻胶模板。

计划在显示模板然后用F-AA浸渍,接着在1000℃下碳化。

由这种微孔结构生产的碳材料显示出2443m2的高表面积2g−1和0.90厘米的大微孔体积3g−1

聚合物泡沫材料已经被用作模板通过银镜反应制备三维交联多孔银网络(PSN)。

此外,这种材料的氮掺杂是通过化学气相沉积接着氨气来进行的。

氮气吸附数据清楚地表明存在BET表面积高达801m2的IV型等温线2g−1。

在最近报道的一项研究中,开发了交联聚合物并将其用作模板和碳源,其中在活化过程中通过石墨烯作为结构导向模板实现了高表面积。

这些石墨烯基复合碳的优异电化学性能在超级电容器细胞和可比的商业碳

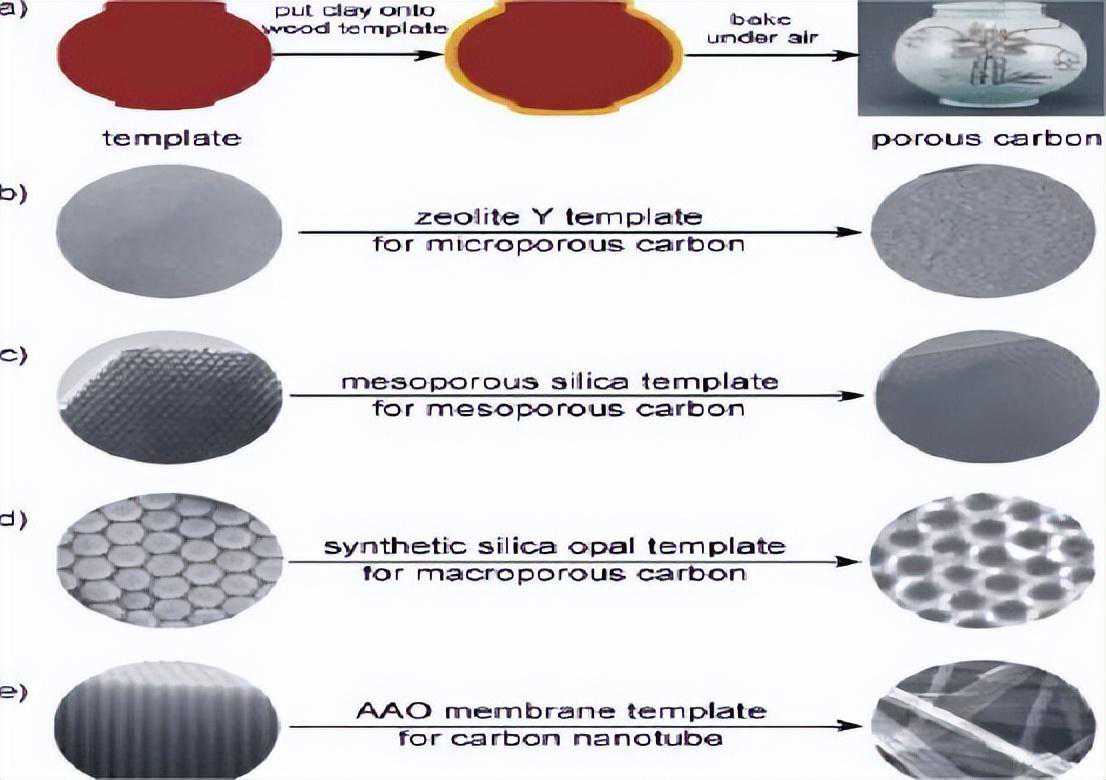

二氧化硅类材料用作硬模板,其中先将前体材料如蔗糖掺入孔中,然后热解,然后通过用酸处理除去模板。

硅胶已被用作模板材料,糠醇作为碳前体,通过650–850°c的热处理制备具有分级孔隙的碳。

碳材料的表面积为1975m22g−1和3.07毫升/克的孔体积−1此外,研究了各种其他温度和停留时间(最长4小时)对模板碳物理性质的影响,以获得2-20纳米范围内的孔,其中38-67%的孔在2-6纳米范围内有序介孔碳通过在90℃下热处理成功地在MCM-48的中孔内产生的FA聚合物的碳化处理来制备。

将NaOH小球加入到Ni(NO3)2.6小时2制备镍催化剂。

MCM-48和[Ni]-MCM-48具有1337和1291m2BET表面积2g−1而两种碳的氮吸附-解吸等温线都是典型的IV型。

对于600℃的特定温度处理,使用或不使用Ni催化剂,BET表面积高达2300m22g−1准备好了铝硅酸盐沸石(HZSM-5)和介孔二氧化硅以棕榈油烹饪废弃物为碳源,采用机械合成法制备了(SBA-15)基微介孔复合材料,并以此为模板制备了微介孔碳。

不同质量比(25∶75、50∶50和75∶25)的HZSM-5/SBA-15复合材料通过两步法用棕榈油渗透,该两步法包括研磨,随后在油溶液中搅拌悬浮液,随后在惰性气氛下碳化这样生产的碳显示出类似于V型和非常接近于模板材料描述的IV型的等温曲线,表明有序的多孔结构。

具有单分散宏观结构和大孔的基于二氧化硅泡沫的整体结构可以通过pickering乳液制备,其中固体颗粒用作稳定剂。

这些泡沫已被用作酚醛树脂的硬模板,用于生产具有互连孔隙的碳整料。

在这方面,十六烷表面活性剂十六烷基三甲基溴化铵(CTAB),TEOS,气溶胶二氧化硅纳米粒子直径12纳米的氢氟酸和盐酸;(甲阶酚醛树脂型甲醛酚预聚物在水醇溶液中)已经被用作前体。

这样生产的碳具有700-900m2的BET比表面积2g−1和200-500m2的中孔比表面积2g–1、大孔隙体积分数为45–70%,具有狭窄的气孔分布。

SBA-15与聚合物/二氧化硅的含水浆料20.50–2.00的质量比用于所谓的聚(糠醇)在二氧化硅表面的纳米复制,以产生一系列有序碳SBA-15也被用作牺牲材料,用于通过硬模板法制备有序介孔碳(OMC),随后使用蚀刻化学品如氢氟酸(HF)将其去除。

钠氢氧化物(NaOH)和聚偏二氟乙烯(PVDF)。

根据蚀刻化学物质的使用,获得如下不同的孔体积HF(0.26cm3g−1),氢氧化钠(0.52厘米3g−1)和PVDF(0.11厘米3g−1)和224m之间的表面积2g−1至643米2g−1。

铁和氮掺杂的介孔碳微球体为了电催化的目的,通过原位复制和聚合策略产生。

这里,介孔四氧化三铁(Fe3O4)微球用作中孔结构导向剂和铁源3+用作的离子氧化吡咯聚合剂。

通过使用铁获得的碳3O4吡咯、CTAB显示出高的BET表面积(674m22g−1)的总孔体积为0.71厘米3g−1。

在最近的工作中,报道了使用二氧化硅模板合成碎碗状空心碳球作为铂的碳载体电催化剂用于燃料电池应用。

在这项工作中,作者首先反应纳米二氧化硅2球(~60nm)和间苯二酚-甲醛(RF)混合物在CTAB的存在下在室温下反应24小时以形成SiO2。

用10%氢氟酸蚀刻并在氩气中900℃退火,得到BHCS。

随后,用氮(即BNHCS)掺杂BHCS,然后用作Pt纳米颗粒的优异载体。

开发的燃料电池电催化剂展示了小尺寸的Pt纳米颗粒(3-5nm),其负载在具有高BET表面积(755-782m2)的BHCS上2g−1).破碎的碗状形态赋予了与Pt优异的互连性,从而为氧还原反应(ORR)提供了持久的电催化性能。

由二氧化硅纳米颗粒制备的模板碳的物理化学和电化学表征D葡萄糖前体(a)N2气体吸附/解吸等温线。

(SGT的孔径分布12纳米,SGT8纳米(通过尺寸为12纳米和8纳米的二氧化硅模板制备)和RHC(稻壳基碳),(SGT的TEM图像12纳米以及(d)在20°C至40°C的温度范围内,在基于离子液体的电解质中使用这三种碳的双电层电容器(EDLCs)的电容与工作温度的关系。

最近,已经通过使用二氧化硅纳米颗粒作为模板制备了具有分级孔的碳D葡萄糖作为碳前体。

12纳米和8纳米的不同尺寸的二氧化硅纳米颗粒用于制备SGT12纳米还有SGT8纳米并与稻壳基炭的性能进行了比较。

这项工作表明,电容取决于碳的孔隙率,这可以通过使孔适应电解质离子的尺寸来调节。

高表面积赌注–SGT12纳米=1069米2/g和SGT8纳米=1319米2/g)与主要具有微孔的RH碳相比,碳具有高比例的中孔。

在室温下,由介孔分级碳组装的EDLCs表现出比RH基碳更低的电容。

然而,在层状模板碳中高介孔分数的存在促进了在低温下的本体电解质样行为,这导致了具有SGT的EDLCs的优异性能12纳米还有SGT8纳米在40°C时,含RH碳的EDLCs在此温度下表现出非常高的欧姆损耗。

据推测,RH基碳中大量微孔的存在导致离子液体在低温下。

首次以介孔沸石为牺牲支架制备了分级沸石模板炭。

使用化学气相沉积将碳前体引入孔内。

氢氧化钠、十六烷基三甲基溴化铵、硝酸铵、氢氟酸、碳酸氢钠、硼酸、乙烯和氮气被用作前体。

这些碳的显著特征包括定制的微孔性和高度的中孔性,这允许弥补经典ZTC和类CMK材料之间的差距。

碳材料具有2140平方米的高表面积2g−1和0.85厘米的中孔体积3g−1是用表面活性剂模板介孔沸石制备的。

此外,Alcell木质素溶液被用作碳前驱体来制备具有分级结构的模板碳材料孔结构通过液相浸渍不同的沸石模板。

从结构和化学性质方面分析了模板混合物(木质素/沸石)、碳化温度(500、700和900℃)和沸石骨架产物碳的影响。

在这方面,木质素与沸石的质量百分比从25%变为50%,所得碳材料的BET表面积和总孔体积增加;例如从589米到952米2g−1对于50-700年的碳(总孔体积=0.38厘米3g−1)相对于25-700-Y碳(总孔体积=0.50cm3g−1)。

高达3332平方米的高表面积碳2g−1和1.66厘米的孔体积3g−1其通过使用沸石13X作为模板来制备。