一、反应器类别

按照工艺流程及结构分类可分为:

1.固定床反应器

2.移动床反应器

3.流化床反应器

其中,固定床反应器使用最为广泛(气液并流下流式)

反应器主要内构件设置

二、不同类别反应器特点

1、固定床反应器

床层内固体催化剂处于静止状态。

特点:催化剂不易磨损,催化剂在不失活情况下可长期使用。

主要适于加工固体杂质、油溶性金属含量少的油品。

2、移动床反应器

生产过程中催化剂连续或间断移动加入或卸出反应器。

主要适于加工有较高金属有机化合物及沥青质的渣油原料,可避免床层堵塞及催化剂失活问题。

3、流化床反应器

原料油及氢气自反应器下部进入通过催化剂床层,使催化剂流化并被流体托起。

主要也适于加工有较高金属有机化合物、沥青质及固体杂质的渣油原料。

三、反应器内构件

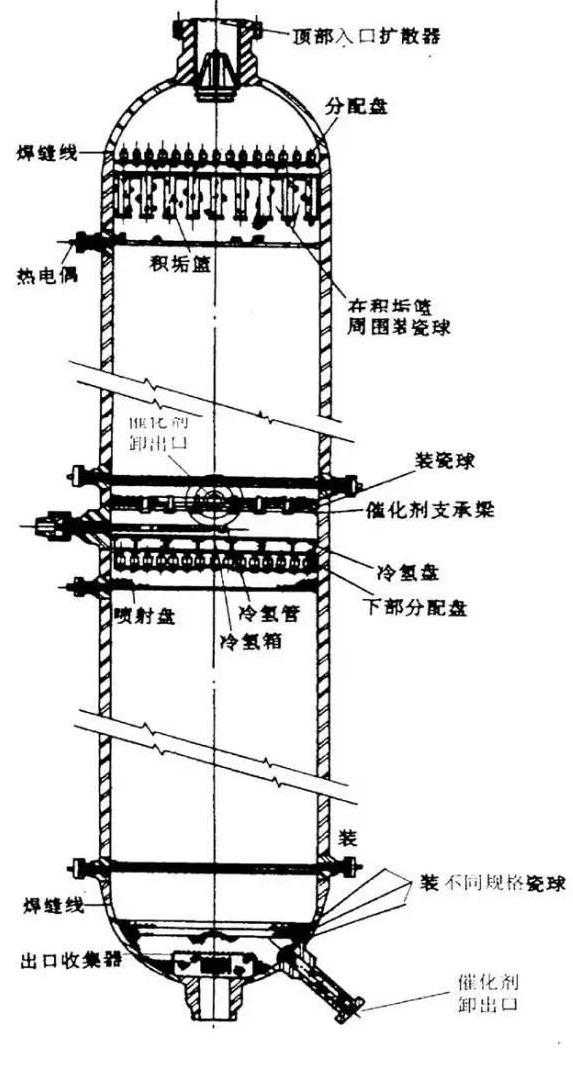

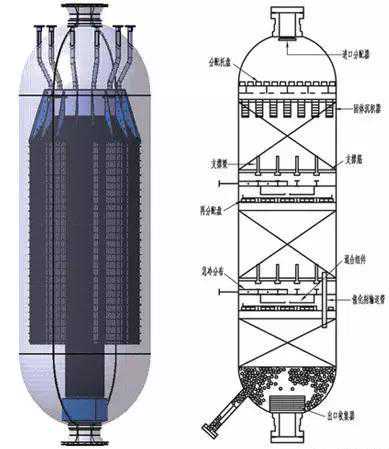

反应器内件设计性能的优劣将与催化剂性能一道体现出所采用加氢工艺的先进性。对于气液并流下流式反应器的内件,通常都设有入口扩散器、气液分配器、积垢篮、冷氢箱、热电偶和出口收集器等。

1、入口扩散器

目的:防止高速流体直接冲击液体分配盘,影响分配效果,从而起到预分配的作用。对于图示的(b)型,还可起到积存进料中的一些锈垢的作用。

注意要点:a型进料方向应垂直于入口扩散器上的两条开孔;两层水平档板上的开孔应对中;水平挡板上的开孔应垂直于板面。b型根据液体及沉积物量确定长槽孔的大小、数量和位置。

2.气液分配器

目的:使进入反应器的物料均匀分散,与催化剂颗粒有效地接触,充分发挥催化剂的作用。目前国内外所用的分配器按其作用机理大致可分为溢流型和(抽吸)喷射型两类或二者机理兼有的综合型。

气液分布器

注意要点:应保证分配盘上不漏夜,可采用有关填料垫密。安装后充水100mm高,在5分钟内液位降低小于25mm为合格;控制安装水平度。对于喷射型,包括制造公差和梁在荷载作用下的挠度在内可按±5mm~±6mm控制,对于溢流型,要求还应稍严;分配盘的设计荷载,应包括通过分配盘的压力降△P、盘上的液量及分配盘自重(按最大的操作温度考虑)。此外,还要考虑到检修的工况,其支承件至少同时要满足常温下承受120kg集中荷载的要求。

3、积垢篮

注意要点:积垢篮在装入反应器内时,其篮内应是空的。在装填催化剂时一定要注意这一点;积垢篮按三角形排列,安装时用链条将其连在一起,并栓到上面的分配器支承梁上,其栓紧链条要有足够的长度裕量以适应催化剂床层的下沉(按下沉5%考虑)。

4、冷氢箱

目的:用以控制加氢放热反应引起的催化剂床层温升,图示的冷氢箱结构由冷氢管、冷氢盘、再分配盘组成,可使来自上面床层的反应物料和起冷却作用的冷氢充分混合,而又将具有均匀温度的气液混合物再均匀分配到下部的催化剂床层上。

注意要点:冷氢管内设置的隔档板应使从两个开孔中喷出的氢气量是相当的;为发挥冷氢的作用效果,冷氢盘和冷氢箱部分应用填料填密,以保证不漏液,可按气液分配盘的试漏标准验收;冷氢盘和喷射盘的安装水平度,包括制造公差、荷载作用下的挠度等在内,可按±6mm控制。再分配盘的要求与气液分配盘同。

5、热电偶

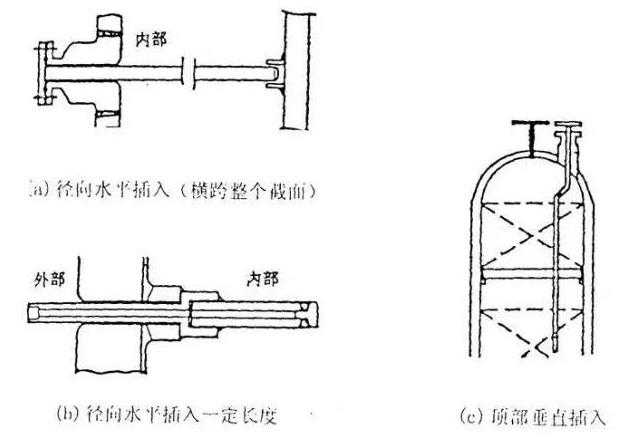

目的:为监视加氢放热反应引起床层温度升高及床层截面温度分布状况等而对操作温度进行管理。热电偶的安装有从筒体上径向插入和从反应器顶封头上垂直方向插入。径向水平插入的有横跨整个截面的和仅插入一定长度的。

6、出口收集器

目的:用于支承下部的催化剂床层,以减轻床层的压降和改善反应物料的分配。

注意要点:出口收集器与下封头的下沿或与其连接的定心环圆周上应设数个缺口,以便停工时排液用。